АВТОМАТИЧЕСКИЕ ЛИНИИ

Автоматической линией (AJI) называется система автоматически действующих станков, связанных транспортирующими устройствами и имеющая единое устройство управления. AJI осуществляет заданную 348 последовательность ряда технологических операций без участия операторов. Периодический контроль оборудования и его подналадку выполняет наладчик. Загрузка заготовок и выгрузка готовых деталей осуществляется оператором или ПР. Количество установленного в AJI оборудования обычно не превышает 12 единиц.

AJI создается на основе агрегатных станков (АС). В основе проектирования AJI и АС лежит принцип агрегатирования, позволяющий сократить сроки проектирования и изготовления указанного оборудования. Компоновка АС и АЛ и унифицированных узлов повышает их надежность, так как происходит непрерывное совершенствование унифицированных узлов.

Заготовки, обрабатываемые на АЛ, должны быть технологичными, иметь стабильную конструкцию, обеспечивать минимальное число установок. Операции технологического процесса должны быть синхронизированы по времени для выполнения заданного такта выпуска изделий. Это осуществляется использованием комбинированного инструмента, согласованием режимов резания на отдельных операциях и другими мероприятиями.

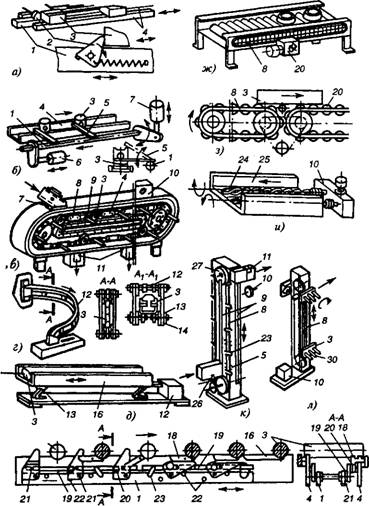

Технологический агрегат 1 АЛ (рис. 212) — это машина, которая выполняет одну или несколько законченных частей технологического процесса, кроме накопления и транспортирования заготовок J. Транспортный агрегат 2 AJ1 — это машина, которая выполняет межоперационные транспортные операции технологического процесса.

Накопитель 4 заделов AJ1 (рис. 212, в) — устройство для приема, хранения и выдачи межоперационного задела, расположенного между двумя станками или участками AJI.

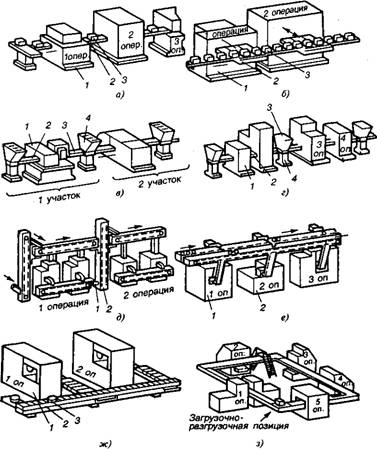

Участок АЛ — это ее часть, соединенная с остальным технологическим оборудованием посредством накопителя или транспортного устройства с емкостью для заготовок и полуфабрикатов (рис. 212, в). Однопредметная (однономенклатурная) АЛ — это линия, в которой обрабатываются заготовки одного типоразмера и наименования (рис. 212, а). Многопредметная (многономенклатурная) AJI — линия, в которой одновременно обрабатываются заготовки многих наименований или различных типоразмеров одного наименования (рис. 212, б).

Связь между технологическими агрегатами АЛ определяется характером транспортных движений между их зонами обработки и наличием или отсутствием между ними межсперационных заделов. В AJI с жесткой связью эти заделы отсутствуют и при отказе одного агрегата останавливается вся АЛ (рис. 212, а). В АЛ с гибкой связью между отдельными агрегатами и участками имеются межоперационные заделы, размещаемые в накопителях или в транспортной системе, отсутствует жесткое координирование во времени работы агрегатов: отказ какого-либо агрегата или участка не вызывает простоя остальных до тех пор, пока не выработан запас заготовок или не заполнена емкость для готовых деталей (рис. 212, в — ж).

Рис. 212. Структурное построение AJ1

Классификация AJL Структура и конструктивное выполнение AJI определяется ее назначением, принятым оборудованием и конкретными условиями эксплуатации. AJI классифицируют по различным признакам.

По типу технологического оборудования AJI делят на следующие группы: 1. Из АС; 2. Из модернизированных универсальных станков, полуавтоматов и автоматов общего назначения (для обработки валов, дисков, зубчатых колес и т. д.); 3. Из специализированных и специальных станков, изготовленных только для данной AJI; 4 . Из станков с ЧПУ и транспортной системы с ПУ, которыми управляет единая УП.

По виду транспортных систем и способу передачи обрабатываемых заготовок со станка на станок различают АЛ: 1. Со сквозным транспортированием через рабочую зону (рис. 212, б — г). Используются в основном для обработки корпусных заготовок на АС; 2. С верхним транспортированием (рис. 212, в). Применяются для обработки заготовок шестерен, фланцев, валов и других деталей; 3. С боковым (фронтальным) транспортированием (рис. 212, б). Используются при обработке заготовок коленчатых и распределительных валов, гильз, крупных колес; 4. С комбинированным транспортированием (рис. 212, з); 5. С роторным транспортированием, применяемым в роторных AJI, в которых процессы обработки и транспортирования заготовок частично или полностью совмещены во времени.

По типу расположения оборудования различают замкнутые (рис. 212, з) и незамкнутые (рис. 212, а — ж) AJI. В замкнутых АЛ загрузка заготовок и съем готовых деталей осуществляется в одном месте, что удобно, но доступ к агрегатам затруднен. Поэтому наиболее распространены незамкнутые АЛ с прямолинейным, Г-образным, П-образным и другим расположением оборудования.

По структурному построению различают АЛ: 1. С последовательным расположением оборудования (рис. 212, а); 2. С параллельно последовательным расположением (рис. 212, д), когда в участках АЛ работают по несколько станков, выполняющих параллельно одну и ту же операцию, а участки в АЛ — последовательно.

По виду обрабатываемых заготовок различают АЛ для обработки корпусных заготовок, заготовок тел вращения и т. д.

По возможности переналадки АЛ делят на переналаживаемые и непереналаживаемые. На первых периодически выполняется переналадка оборудования с обработки заготовки одного типа на другой, незначительно отличающихся по размерам и геометрической форме.

Длинные AJI с целью уменьшения времени простоев разделяют на несколько самостоятельно функционирующих участков (рис. 212, г), между которыми устанавливают накопители. В АЛ высокопроизводительных станков накопители могут быть установлены после каждого станка (рис. 212, в). Целесообразность установки накопителя и его вместимость определяют на основе технико-экономических расчетов. Накопители сокращают простои АЛ, но увеличивают ее стоимость. Вместимость накопителя обычно выбирают для обеспечения 15—120 мин безотказной работы AJI, исходя из производительности смежных станков или участков.

Накопителем может служить специальное устройство в виде магазина, бункера или сама транспортная система 2 (рис. 212, д — ж).

Для упрощения установки и закрепления нежестких заготовок корпусов и других деталей (рис. 213) сложной конфигурации используют специальные приспособления-спутники 2, которые обеспечивают сохранность ориентации расположенных на них заготовок при транс-

обработанных деталей

Рис. 213. Схемы возврата приспособлений спутников в AJI

Портировании и обработке, во время которой спутник автоматически фиксируется и закрепляется на рабочих позициях AJI.

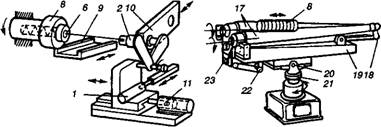

В ряде АЛ, предназначенных для обработки заготовок очень сложной формы (например, коленчатых или эксцентриковых валов), спутники 2 служат только для транспортирования заготовок 1 между станками 7. В этом случае заготовка снимается со спутника и переносится для обработки на станок портальным манипулятором, который перемещает по траверсе 11 каретку 9 с двумя захватами 10 для транспортировки заготовок и деталей (рис. 213, в).

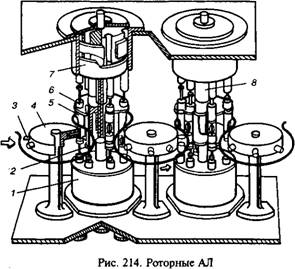

Роторные АЛ. По структуре роторные АЛ, используемые в массовом производстве, имеют существенные отличия от AJI, скомпонованных из АС и других станков, соединенных транспортной системой. Роторные АЛ комплектуются из роторных автоматов, в которых все технологические операции выполняются в процессе непрерывного транспортного движения обрабатываемой заготовки вместе с инструментом. Траектория транспортного перемещения изготавливаемой детали по всем станкам обеспечивается транспортными роторами. Высокая производительность роторных AJ1 обеспечивается числом позиций роторных автоматов и частотой вращения роторов.

Роторная АЛ (рис. 214) состоит из многошпиндельных роторных станков-автоматов 7, которые связаны между собой транспортными роторами 4, выполняющими посредством клещей загрузку заготовок на первый автомат, их передачу между автоматами выгрузку готовых деталей. В роторном автомате заготовки переносятся толкателями 2 из клещей в патроны 6 рабочих шпинделей. Шпиндели совместно с суппортами 5 и закрепленным на них режущим инструментом смон-

Рис. 215. Схемы автоматических загрузочных устройств:

A — устройство для загрузки-выгрузки зубчатых колес на зубофрезерный станок, б— устройство для загрузки-выгрузки колец, втулок на одношпиндельний токарный автомат, в — устройство для загрузки-выгрузки шайб на сверлильный станок, г — двухваликовое устройство для подачи (отвода) колец и других деталей на бесцентровый круглошлифовальный автомат; 1 — фреза, 2 — поворотная рука для обработанных деталей, 3 — поворотная рука для заготовки, 4 — заготовка, 5 — кассета, 6 — деталь, 7—лоток, 8 — рука, 9 — лоток, 10 — ползун, 11 — гидроцилиндр, 12 — держатель детали, 13 — шпиндель станка, 14— клещи руки, 15— штырь разжима клещей, 16— кулачки приводов, 17— конусные валки, 18— регулируемая опора, 19— корыто, 20— механизм горизонтального перемещения валков, 21 — винт вертикального перемещения валков, 22 — рычаг, 23 — приводная цепь

Тированы на барабане, который медленно вращается на центральной неподвижной колонне 8. Суппорты получают необходимые перемещения через тяги от неподвижного копира 7.

Применение AJI снижает себестоимость изготовления деталей, сокращает число рабочих и занимаемые площади. По сравнению с отдельно работающими АС скомпонованные из них AJI эффективнее в несколько раз: сокращается объем незавершенного производства. В AJI для выполнения разнообразных операций по загрузке заготовок, выгрузке готовых деталей, по межоперационному складированию, ориентации и перемещению в процессе изготовления используются различные автоматические загрузочные, ориентирующие, поворотные, транспортные устройства, механизмы контроля, устройства для отвода стружки. 354

Загрузочные устройства AJI. По месту расположения автоматические загрузочные устройства подразделяются на встроенные, являющиеся неотъемлемыми частями автоматов и работающие от общего привода (рис. 215, а), и на расположенные около автоматов и между участками AJ1, работающие от самостоятельного привода (рис. 215, б). По характеру подачи заготовок загрузочные устройства разделяют на устройства непрерывного (рис. 215, г) и циклического действия (рис. 215, в). Они имеют механический, гидравлический или пневматический привод.

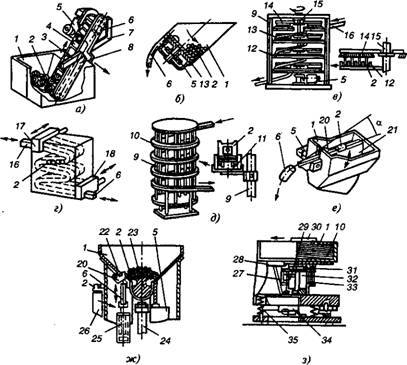

Загрузочные устройства осуществляют накопление и выдачу заготовки, полуфабрикатов или изделий в ориентированном положении и состоят из емкости и целевых механизмов: захвата; отсекателя; сбрасывателя; привода. В зависимости от метода накопления устройства подразделяют на бункерные, магазинные и штабельные. В бункерных устройствах объекты производства в емкости находятся в неориентированном положении. Посредством специального механизма они ориентируются и выдаются из бункерного устройства (рис. 216, а, д — з). В магазинных устройствах объекты производства размещаются в емкости в ориентированном положении в один ряд (рис. 216, б, в), а в штабельных устройствах — в несколько рядов или слоев (рис. 216, в, г> ж).

Загрузочные устройства по конструкции подразделяют на цепные, фрикционные, трубчатые, дисковые и лотковые. Заготовки могут перемещаться в бункере или магазине под действием цепи, подающего диска, толкателя вращающихся щеток вибрационного механизма и других механизмов, а также под действием сил гравитации (массы). Перемещение заготовок может быть прерывистым и непрерывным.

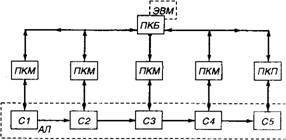

Транспортные системы AJL Системы классифицируются по различным признакам: 1. По характеру транспортной связи между технологическим оборудованием AJI различают транспортные системы синхронные (жесткие) и несинхронные (гибкие). В AJI из АС для изготовления корпусных деталей наиболее часто используют транспортные системы с жесткой связью технологического оборудования, к которым относятся конвейеры с убирающимися собачками (рис. 217) или поворачивающимися фланцами (рис. 217, б). Для сокращения простоев оборудования в AJI с жесткой связью применяют конвейеры с управляющими собачками (рис. 217, е), выполняющими небольшое межоперационное накопление объектов производства между станками. В AJI с гибкой связью, которые используют в основном для обработки заготовок тел вращения, чаще всего используют транспортные системы в виде цепных, роликовых, винтовых, вибрационных конвейеров (рис. 217, в, з, ж, и, д), подъемников (рис. 217, к, л), лотков (рис. 217, г). При гибкой связи координация перемещений объектов производства в AJI отсутствует. 2. По характеру перемещения объектов производства в AJI различают транспортные устройства циклического (рис. 217, а,

Рис. 216. Схемы автоматических бункерных и магазинных устройств:

А — бункер с траком, б — магазин со спиральным лотком, в —магазин со щетками перемещения деталей, г — магазин с змееобразными лотками, д — бункер с дисковым захватом, е — бункер с ножевым захватом, ж — бункер с барабанным захватом, з — вибрационный бункер; 1 — чаша, 2 — деталь, 3 — трак для подъема деталей, 4 — наклонная планка трака, 5— привод с электродвигателем, б —лоток выдачи, 7—лоток для сброса деталей в чащу, сошедших с планок, 8 — цепная передача для перемещения планок, 9—стойка, 10 — спиральный лоток, 11 — держатель лотка, 12 — диск с лотком в ваде архимедовой спирали, 13— переходной наклонный лоток, 14— щетка, 15 — вал, 16 — змееобразные лотки, 77— механизм распределения деталей по лоткам, 18— механизм выдач деталей в лоток, 19 — диск с радиальными карманами для захвата деталей, 20 — огсекатель, 21 — нож для захвата и подачи деталей, 22— шибер для подачи деталей, 23— барабан, 24 — конвейер отвода деталей, 25— привод шибера, 26— конвейер подвода деталей, 27— наклонный пружинный стержень, 28— верхний башмак стержня, 29 — вибратор, 30- приемник выдачи деталей, 31 — якорь вибратора, 32— сердечник электромагнита, 33 — катушка электромагнита, 34 — нижний башмак стержня, 35— пружинный амортизатор

Рис. 217. Схема транспортных устройств:

/— подвижная штанга, 2— убирающаяся собачка, 3 — перемещаемая деталь, 4 — направляющая, 5— поворачивающийся флажок, 6 — гидроцилиндр, 7— механизм приема деталей, 8 — втулочно-ро- ликовая цепь, 9 — палец, 10 — привод с электродвигателем, 77 — механизм выдачи деталей, 12 — стальная лента, 13 — шарикоподшипниковая опора, 14— скоба, 75—наклонная пружина, 16 — лоток, 17— вибратор лотка, 18— рычаг контроля наличия детали, 19— подвижная соединительная планка, 20 — ролик, 21 — управляемая толкающая собачка, 22 — упор, 23 — звено, 24— вал с приваренной спиралью (винт), 25— корыто; 26 — отсекатель, 27— копир для сбрасывания деталей с площадки, 28— площадка на цепи, 29— механизм передачи движения рольганговому устройству, 30— столик с рольганговым устройством б, е, л) и непрерывного действия (217, а, д, ж, з, и, к). 3. По способу перемещения объектов производства транспортные системы подразделяют на системы с перемещением под действием силы гравитации (рис. 217, г), с принудительным перемещением (рис. 217, а — з, к, л) и с перемещением смешанным способом. 4. По целевому назначению транспортные системы подразделяют на системы межоперационного и межстаночного обслуживания (рис. 2 17, и, г и др.) и для удаления отходов — стружки (рис. 217, и).

Механизмы изменения ориентации AJI выполняют поворот заготовок на 90° и 180°. Для изменения ориентации корпусных заготовок используют барабаны для поворота вокруг горизонтальной оси, столы для поворота вокруг наклонной оси. Изменение ориентации заготовок тел вращения происходит при их транспортировании в лотках.

Системы управления АЛ. Выполнение заданного цикла работы отдельных механизмов в автомате отдельных встроенных единиц оборудования в AJI осуществляется системами автоматического управления. Заданная последовательность работы оборудования АЛ обеспечивается своевременной подачей однозначных команд приводным и исполнительным органам станков и механизмов. В общем случае система управления АЛ состоит из трех типов устройств, служащих для получения информации, ее преобразования и передачи, использования информации дополнительными механизмами. В систему управления АЛ входит ряд подсистем: блокирования, контроля размеров обрабатываемых заготовок, сигнализации и т. д. В задачи системы управления AJ1 входит автоматическое нахождение места появления отказа и определение его характера получение информации для управления эксплуатацией оборудования, данных о производительности AJI, учет и анализ простоев, контроль состояния режущего инструмента.

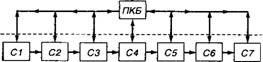

Для управления АЛ часто используют путевой контроль на основе релейно-контактной аппаратуры. Системы управления AJI строятся также на основе командоаппаратов — программируемых контроллеров (ПК), представляющих собой малые управляющие машины, выполненные на элементах вычислительной техники. Выпускаются два вида ПК: 1. Малые ПК-ПКМ, служащие только для управления циклом работы оборудования; 2. Большие ПК-ПКБ, обеспечивающие управление циклом и организацию технического обслуживания оборудования.

Систему управления АЛ строят двухуровневой. Нижний уровень организован на базе ПК, а верхний — на базе ЭВМ. Состав управляющего оборудования определяется структурой АЛ. В системе управлений АЛ с жесткой связью на нижнем уровне ПКБ управляет циклом работы АЛ, осуществляет диагностирование оборудования и ряд функций диспетчирования, а малая ЭВМ верхнего уровня накапливает и обрабатывает статистическую информацию. Такая ЭВМ может быть общей для нескольких систем управления АЛ (рис. 218, а). В системе

управления AJI с гибкой связью работой каждого станка управляет индивидуальный ПКМ (рис. 218, б). При отказе какого-либо станка или ПКМ AJI не останавливается, используя для работы межстаночные заделы. ПКМ объединяются посредством ПКБ или малой ЭВМ, которые управляют только техническим обслуживанием AJI.

Конструкции AJL Автоматические линии создают для изготовления деталей крупносерийного и массового производства: корпусов, валов, шестерен и т. д. Создают также комплексы AJ1 для изготовления изделий, например шариковых, роликовых и карданных подшипников качения.

AJI для обработки валов. В таких AJI технологическое оборудование располагают перпендикулярно или параллельно относительно транспортной системы. В первом случае транспортная система обычно проходит сквозь оборудование, а во втором случае располагается перед станками или над ними.

Рис. 218. Структурные схемы систем управления AJ1: а — с жесткой связью, б — с гибкой связью; С — станок

В AJ1 для изготовления валов электродвигателей (рис. 219, а) конвейер 2 расположен с передней стороны станков-автоматов (на уровне центра) и перемещает заготовки валов из магазина 1 к фрезер — но-центровальному 3 и далее последовательно к токарным 4—1, накатному 8, шлифовальному 9и шпоночно-фрезерному 10 автоматам,

Автоматическая линия

система машин, комплекс основного и вспомогательного оборудования, автоматически выполняющего в определённой технологической последовательности и с заданным ритмом весь процесс изготовления или переработки продукта производства или части его. В функции обслуживающего персонала А. л. входят: управление, контроль за работой агрегатов или участков линии, их ремонт и наладка. Линии, которые для выполнения части операций производственного процесса требуют непосредственного участия человека (например, пуск и остановка отдельных агрегатов, закрепление или перемещение продукта переработки), называются полуавтоматическими. На современных А. л. механизированы и автоматизированы многие вспомогательные операции (например, уборка отходов производства), контроль качества продукции, учёт выработки и др. На многих А. л. автоматически регулируются параметры технологических процессов, осуществляются автоматическое перемещение рабочих органов, наладка и переналадка оборудования. Создание и внедрение А. л. — один из важнейших этапов автоматизации производства (См. Автоматизация производства), переход от отдельных Автоматов к автоматическим системам машин и автоматизированным комплексам, часто объединяющим разнохарактерные производственные процессы.

Автоматизированное поточное производство возникло в некоторых отраслях промышленности (например, в химической и пищевой) уже в начале 20 в. в основном на таких производственных участках, где технология вообще не может быть организована по-другому, например при крекинге нефти. Однако сам термин «А. л.» появился значительно позже применительно к системам металлообрабатывающих станков и машин. Этим, в частности, объясняется то, что качественные и количественные показатели А. л. учитываются главным образом в машиностроении и металлообрабатывающей промышленности.

Первые комплексные А. л. в машиностроении СССР были созданы в 1939 по предложению рабочего-рационализатора Волгоградского тракторного завода И. П. Иночкина. Тогда же на 1-м Государственном подшипниковом заводе в Москве были созданы А. л. для токарной обработки и шлифования деталей подшипников. Экспериментальным научно-исследовательским институтом металлорежущих станков в 1936 были разработаны проекты А. л. из агрегатных станков (См. Агрегатный станок). Такие линии для оборонной промышленности строились в годы Великой Отечественной войны. Завод «Станкоконструкция» в 1945—46 изготовил ряд А. л. из агрегатных станков для обработки корпусных деталей тракторов и автомобилей. В 1947—50 впервые в мировой практике в СССР было создано комплексно-автоматизированное производство алюминиевых поршней для тракторных двигателей с автоматизацией всех процессов, включая загрузку сырья, плавление металла, дозирование расплавленного металла, отливку заготовок, термическую, механическую, химическую, антикоррозионную обработку, контроль качества и упаковку готовой продукции. В 1953—55 на 1-м Государственном подшипниковом заводе был создан комплексно-автоматизированный цех по изготовлению шариковых и роликовых подшипников, включая их обработку, контроль и сборку.

Дальнейшим этапом в развитии А. л. явилось создание типовых быстропереналаживаемых многономенклатурных А. л. для обработки цилиндрических зубчатых колёс, ступенчатых и шлицевых валов. На таких линиях при незначительных затратах времени на переналадку возможна обработка нескольких однотипных деталей различных размеров; в то же время каждый станок линии может работать самостоятельно. Разработка типовых А. л. на базе машин и оборудования широкого назначения создала необходимые условия для серийного изготовления А. л. и их внедрения в серийное производство.

А. л. широко применяются в пищевой промышленности, производстве бытовых изделий, в электротехнической, радиотехнической и химической отраслях промышленности. Наибольшее распространение А. л. получили в машиностроении. Многие из них изготовляются непосредственно на предприятиях с использованием уже действующего оборудования.

А. л. для обработки строго определённых по форме и размерам изделий называются специальными; при изменении объекта производства такие линии заменяют или переделывают. Более широкими эксплуатационными возможностями обладают специализированные А. л. для обработки однотипной продукции в определённом диапазоне параметров. При изменении объекта производства в таких линиях, как правило, лишь перенастраивают отдельные агрегаты и изменяют режимы их работы; основное технологическое оборудование в большинстве случаев может быть использовано для изготовления новой однотипной продукции. Специальные и специализированные А. л. применяются главным образом в массовом производстве.

В серийном производстве А. л. должны обладать универсальностью и обеспечивать возможность быстрой переналадки для изготовления различной однотипной продукции. Такие А. л. называют универсальными быстропереналаживаемыми, или групповыми. Несколько меньшая производительность универсальных А. л. по сравнению со специальными компенсируется их быстрой переналадкой для производства широкой номенклатуры продукции.

Структурная компоновка А. л. зависит от объёма производства и характера технологического процесса. Существуют линии параллельного и последовательного действия, однопоточные, многопоточные, смешанные (с ветвящимся потоком) (рис. 1). А. л. параллельного действия применяются для выполнения одной операции, когда продолжительность её значительно превышает необходимый темп выпуска. Продукт переработки автоматически распределяется (из магазина или бункера) по агрегатам линии и после обработки приёмными устройствами собирается и направляется на последующие операции. Многопоточные А. л. представляют собой систему из А. л. параллельного действия, предназначенную для выполнения нескольких технологических операций, каждая из которых по продолжительности больше заданного темпа выпуска. В единую систему могут быть объединены несколько А. л. последовательного или параллельного действия. Такие системы называются автоматическими участками, цехами или производствами.

Управление А. л. осуществляется системами автоматического управления (См. Автоматическое управление), которые подразделяются на внутренние и внешние. Внутренние системы управления обеспечивают выполнение отдельным агрегатом или механизмом линии всех основных и вспомогательных операций технологического процесса на данном агрегате. Внешняя система (как правило, система путевого контроля, организованного по принципу обратной связи) обеспечивает согласованную работу агрегатов и участков линии. В зависимости от конкретных условий системы управления А. л. строятся на электрических, механических, гидравлических, пневматических или комбинированных связях. Для автоматического регулирования технологического процесса и переналадки оборудования на А. л. (преимущественно групповых) применяют системы электронного программного управления. Крупные комплексные А. л. оснащаются электронными управляющими машинами и другими средствами вычислительной техники. На агрегатах А. л. преимущественно применяется индивидуальный или многодвигательный электропривод и реже — регулируемый электрический, гидравлический или механический привод.

Перемещение обрабатываемых деталей (продукта переработки) с одной рабочей позиции на другую осуществляется жёсткой или гибкой системой транспортирования. Жёсткая система транспортирования может пересекать рабочее пространство агрегатов А. л. или располагаться параллельно и иметь перпендикулярно смонтированные устройства для загрузки и разгрузки рабочих позиций. Рабочие позиции каждого агрегата находятся на одинаковом расстоянии одна от другой. После обработки на одной позиции деталь раскрепляется и передвигается на следующую рабочую позицию; при этом на первой позиции устанавливается новая заготовка, а на последней снимается готовое изделие. В зависимости от конструкции, размеров и формы изделий используются транспортёры шаговые, штангового типа, а также грейферные, пластинчатые, цепные и др. Жёсткие системы транспортирования применяются преимущественно на однопоточных линиях последовательного действия при изготовлении крупных штучных изделий (например, на линиях из агрегатных станков или линиях для механической обработки цилиндрических зубчатых колес, рис. 2). При гибкой системе транспортирования установка заготовок и снятие обрабатываемых изделий производятся независимо на каждом агрегате А. л.; передача изделий с одной позиции на другую может быть совмещена с рабочим процессом. Транспортирование обрабатываемых изделий между агрегатами осуществляется при помощи наклонных или вибрационных лотков, цепных, ленточных или желобчатых конвейеров и т. п. Гибкая система транспортирования наиболее эффективна при обработке мелких изделий на А. л. параллельного действия, а также на многопоточных и смешанных А. л. Обычно при гибкой системе транспортирования на каждой рабочей позиции устанавливают магазины или бункера-накопители. Их назначение — обеспечить работу А. л. при остановках отдельных агрегатов и облегчить обслуживание линий. Количество и ёмкость накопителей определяются сложностью и протяжённостью А. л., степенью надёжности и безотказностью работы агрегатов. Магазины (бункера-накопители) применяются также и на А. л. с жёстким транспортированием; в этом случае их встраивают в общую транспортную систему, обеспечивая независимую работу отдельных участков.

Изделие при обработке остаётся неподвижным или перемещается прямолинейно (А. л. бесцентрово-шлифовальных станков), совершает круговое или вращательное движение (в автоматической роторной линии (См. Автоматическая роторная линия)). Неподвижные или вращающиеся изделия перед обработкой фиксируются в требуемом положении непосредственно на рабочей позиции или в приспособлении-спутнике. Прямолинейное или круговое перемещение изделия в процессе обработки обычно осуществляется транспортными средствами.

Стабильность процесса на А. л. характеризуется временем, в течение которого необходимые параметры процесса выдерживаются в требуемых допусках. Стабильность качества продукции и устранение влияния погрешностей во время обработки на А. л. достигаются применением систематического контроля заданных параметров и активным воздействием на технологический процесс.

Непосредственная эффективность А. л. сказывается, в частности, в уменьшении числа рабочих, ранее занятых на этом производстве. Но работа на А. л. требует более высокой квалификации обслуживающего персонала. Наиболее эффективны А. л. при комплексном внедрении совершенных технологических процессов. В условиях социалистического производства А. л. применяют для трудоёмких операций и вредных процессов, если это значительно облегчает труд рабочих и улучшает его условия. Однако, как правило, А. л. дают и необходимую экономическую эффективность, особенно высокую при комплексной автоматизации производства. Стоимость продукции, изготовляемой на А. л., зависит главным образом от стоимости исходных материалов и полуфабрикатов, производительности А. л. и затрат на их создание.

Стоимость А. л. определяется количеством технологических операций, их сложностью, объёмом выпускаемой продукции, сложностью оборудования и систем управления, серийностью производства. При прочих равных условиях решающий фактор, определяющий стоимость А. л., — серийность производства её оборудования. Стоимость А. л. снижается при использовании нормализованных узлов, механизмов и инструментов, при централизованном изготовлении систем транспортирования и управления, сокращении длительности монтажа и наладки. Снижение стоимости А. л. расширяет экономически целесообразные области их применения, позволяет вводить в действие А. л., необходимые для технического перевооружения промышленности.

Производительность А. л. зависит от времени, затрачиваемого на непосредственное осуществление рабочего процесса, времени на выполнение вспомогательных перемещений (несовмещенные транспортные операции, закрепление и открепление обрабатываемого изделия, отвод и подвод рабочих органов), времени на переналадку, наладку и восстановление работоспособности линии. Сокращение времени рабочего процесса достигается применением высокопроизводительной технологии. Уменьшение времени на вспомогательные перемещения достигается сокращением числа холостых перемещений или увеличением их скорости, совмещением во времени холостых перемещений с рабочим процессом. Для оценки производительности А. л. важен показатель цикловой непрерывности работы, который определяется (для дискретных процессов) отношением времени выполнения рабочего процесса к общему времени цикла. Время на подналадку, переналадку и ремонт сокращается при использовании автоматического регулирования, повышении стабильности рабочих инструментов и своевременной их замене.

В промышленности СССР находятся в эксплуатации тысячи А. л. Например, только в металлообрабатывающей промышленности в 1967 действовало 4800 А. л.

Лит.: Машиностроение. Энциклопедический справочник, т. 9, М., 1949; Владзиевский А. П., Автоматические линии в машиностроении, М., 1958; Шаумян Г. А., Автоматы и автоматические линии, 3 изд., М., 1961; Богуславский Б. Л., Автоматы и комплексная автоматизация, М., 1964.

Рис. 1. Структурные компоновки автоматических линий: а — однопоточная последовательного действия; б — однопоточная параллельного действия; в — многопоточная; г — смешанная (с ветвящимся потоком); 1 — рабочие агрегаты: 2 — распределительные устройства.

Рис. 2. Типовая автоматическая линия для обработки цилиндрических зубчатых колёс: а — общий вид; б — схема технологического процесса.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Особенности электрооборудование автоматических линий

Автоматической линией называется группа станков, связанных транспортерами в единую систему и выполняющих последовательно весь процесс обработки деталей. Применение таких линий позволяет значительно повысить производительность труда, качество выпускаемой продукции, а также заметно снизить ее себестоимость. В состав автоматических линий в зависимости от их назначения входят технологические агрегаты, транспортные средства, кантователи, накопители, фиксирующие и зажимные устройства, устройства загрузки и разгрузки деталей, системы контроля и сигнализации.

Технологическое оборудование автоматических линий

В качестве технологического оборудования широко применяют универсальные металлорежущие станки общего применения, специализированные станки, а также силовые электромеханические и гидрофицированные агрегатные головки. Число входящих в линию станков может достигать 80—90. При этом значительно усложняется управление ими.

В автоматических линиях обязательно четкое взаимодействие всех механизмов в требуемой последовательности. Определенные условия, при которых возможна работа как механизмов, так и всей автоматической линии, создаются блокировочными устройствами. Блокировочные устройства контролируют положение механизмов станков.

Работа всех механизмов и агрегатов зависит от системы управления, которая задает последовательность технологических циклов и режимов обработки. Как правило, в электрооборудовании автоматических линий применяют те же электродвигатели, электрические аппараты и приборы, что и в металлорежущих станках: асинхронные двигатели с короткозамкнутым ротором, двигатели постоянного тока, магнитные пускатели, электромагниты и реле, путевые выключатели, кнопочные станции и т. д.

Электрические схемы автоматических линий

Электрические схемы оборудования автоматических линий выполняют по тем же правилам, с такими же условными обозначениями, что и схемы электрооборудования металлорежущих станков. Из-за сложности этих схем для механизмов и аппаратов автоматических линий установлены единые позиционные обозначения. Прочитав в схеме позиционное обозначение механизма, можно легко определить его назначение и место установки. С этой целью позиционные обозначения аппаратов, установленных на станках линии, имеют номер станка. Если станок оснащен двумя головками — правой и левой, то аппараты, установленные на левой головке, обозначаются нечетными позициями, а на правой — четными.

Система управления линией включает в себя как централизованную систему, так и системы управления отдельными механизмами. С помощью централизованной системы управления выбираются режимы работы линии, последовательность технологического цикла, контролируется выполнение команд, наличие смазки, давление жидкости и другие операции.

Системы управления отдельными механизмами осуществляют заданный цикл и требуемые технологические режимы обработки на станках.

В зависимости от входящих в автоматическую линию станков и транспортных средств различают автоматические линии с жесткими и гибкими транспортными связями. Линии, в которых работа транспортеров строго зависит от работы станков, т. е. существует четкое взаимодействие всех входящих в состав линии механизмов в определенной последовательности, являются линиями с жесткими транспортными связями. В отличие от них в линиях с гибкими транспортными связями детали передаются от одного станка на другой транспортером, работа которого не зависит от цикла работы станка.

По способу электрического управления работой автоматических линий различают управление в функции пути, времени, нагрузки и скорости. Наиболее рациональным и широко распространенным способом управления является управление в функции пути. При таком управлении команда на последующее действие подается только тогда, когда завершится предыдущее, т. е. движение каждого механизма определяется положением смежных механизмов. При управлении в функции пути на станках автоматических линий применяют различные путевые выключатели и переключатели.

Управление в функции времени, нагрузки и скорости чаще применяют для вспомогательных операций: зачистки без подачи инструмента, зажима и разжима деталей, торможения механизмов и др.

С помощью программируемых командоаппаратов, устанавливаемых в системах управления автоматическими линиями, можно выделять командные позиции, обеспечивать жесткую последовательность движений всех механизмов, выдавать команды и контролировать их выполнение. Однако такие командоаппараты могут вносить в работу автоматической линии дополнительные собственные неполадки, снижая тем самым ее надежность и безотказность. Поэтому в автоматических линиях с жесткими связями применяют системы управления как с командоаппаратами, так и без них. Обычно командоаппараты используют при простых циклах работы.

Иногда в автоматических линиях с жесткими транспортными связями управление проводится не централизованно от единого командного органа, а с выделением автономного управления входящих в линию станков. В этом случае каждый станок может полностью выполнять определенную технологическую операцию в независимом наладочном режиме. При автономном управлении возможно вмешательство оператора в работу отдельных агрегатов, что позволяет значительно снизить простои оборудования, так как неисправный или переналаживаемый станок может быть отключен без остановки всей линии. Для отключения какого-либо агрегата служат в схеме управления специальные кнопки, переключатели и блокировочные устройства. К числу линий с автономным управлением относятся автоматические линии, предназначенные для обработки тел вращения (поршней, шестерен, валов и др.).

Действие всех механизмов линии обусловлено командами, поступающими от станков к транспортным средствам и обратно. От станков поступают команды о переключении станков на автоматический режим, о нахождении механизмов в исходных положениях, об окончании работы станков и др. Команды, получаемые станками от транспортеров, свидетельствуют о режиме их работы, об окончании цикла перемещения и т. д. Все команды выполняются с помощью реле, контакты которых включаются в электрические цепи механизмов автоматической линии. В необходимых случаях отдельные станки с помощью переключателей могут быть отключены и будут управляться кнопками, расположенными на пульте управления станка. Тем самым они не будут воздействовать на работу других механизмов и станков автоматической линии.

Отличительной особенностью автоматических линий с гибкими транспортными связями является независимая работа станков и транспортных устройств, которая может выполняться при наличии межоперационного задела деталей. Работа станков в таких линиях независима и разновременна. Обычно на каждой рабочей позиции имеются управляемые устройства зажима и разжима деталей, транспортер и накопитель. В качестве транспортных средств в линиях с гибкими связями применяют наклонные лотки, вибрационные, цепные и другие транспортеры, выполняющие кроме транспортирования функцию промежуточных накопителей. Электрические схемы автоматических линий с гибкими связями содержат большое количество блокировок, связывающих их работу с работой станков, вспомогательных и транспортных устройств. Для этого в схему станка вводят контакты аппаратов, установленных на других агрегатах. В свою очередь, каждый станок имеет реле, выдающие команды на другое оборудование (транспортеры, накопители и т. д.).

Контрольные операции

Технологический процесс обработки деталей на автоматических линиях невозможен без значительного числа контрольных операций. К ним относится контроль: размеров и допустимых отклонений, наличия или отсутствия деталей, состояния режущего инструмента, положения механизмов линии, возможных неисправностей и т. д. В зависимости от выполняемых функций электрический контроль делится на оперативный, технологический и схемный.

К оперативному контролю относится контроль: исходных положений механизмов, начала и конца цикла обработки, постоянно включенных электродвигателей, фиксации и расфиксации деталей на позициях, наличия давления в гидро- и пневмосистемах.

Технологический контроль включает в себя контроль размеров обрабатываемых деталей, поломки или износа инструмента. Выходные цепи устройств технологического контроля выдают команды на останов или переключение отдельных агрегатов или всей линии.

Схемный контроль позволяет выявлять возможные неисправности и повреждения электрических цепей. К нему относится контроль наличия напряжения, повреждения изоляции, неправильности срабатывания контактных и других электрических аппаратов.

Оперативный, технологический и схемный контроль проводится различными приборами и устройствами.

При оперативном контроле наличие деталей на исходных позициях автоматической линии определяется контактными и бесконтактными преобразователями. С помощью различных фотореле возможно контролировать не только наличие и отсутствие деталей, но и производить их подсчет. Путевыми выключателями и переключателями контролируют исходное положение и работу механизмов, фиксируют крайние положения подвижных узлов, необходимые для управления в функции пути.

Выполнение заданного цикла обработки осуществляется с помощью реле, которое ставится на самопитание и тем самым запоминает, что механизм находится в крайнем положении, т. е. проведен полный цикл обработки. При этом выдается команда на разрешение следующего цикла. Реле контроля цикла включается, в свою очередь, при срабатывании командных аппаратов, выдающих управляющий сигнал после окончания последней операции цикла. В качестве командных аппаратов для контроля положения механизмов также применяют конечные выключатели. Реле давления и максимального тока служат для контроля работы ключей зажима и разжима деталей.

К технологическому контролю относится активный контроль размеров деталей. Применение средств активного контроля позволяет без увеличения количества оборудования и производственной площади увеличить производительность труда и повысить точность обработки деталей на линиях. Средства активного контроля разделяются на две группы: визуальные и автоматические.

При использовании визуальных средств оператор по показаниям сигнальных ламп и шкал отсчетных приборов выполняет необходимые операции по управлению линией: изменяет режимы, прекращает обработку и т. д.

Автоматические средства при достижении определенных размеров сами выдают в цепи управления соответствующие команды.

Большой объем технологических операций, совершаемых в автоматических линиях, определяет значительное число режущих инструментов. Поломка режущего инструмента может привести к браку всей партии обрабатываемых деталей. Оператор не в состоянии следить за всеми инструментами, поэтому в автоматических линиях эту работу выполняют электрические устройства контроля состояния режущего инструмента. Эти устройства дают возможность проверять целостность и местонахождение поломки.

Все контролирующие устройства выдают необходимую информацию в систему управления и одновременно подключают различные устройства сигнализации. Поэтому контроль и сигнализация представляют собой единую систему, следящую за состоянием узлов и агрегатов автоматической линии.

Выбор сигнализации зависит от особенностей линии, от числа механизмов, входящих в нее, и сложности взаимосвязи между этими механизмами. По назначению электрическую сигнализацию подразделяют на аварийную, оповещаемую и поисковую.

Аварийная сигнализация служит для контроля аварийных состояний, при возникновении которых автоматически выключаются соответствующие элементы схемы. При этом обычно включается сигнальная, чаще всего с мигающим светом лампа.

Для контроля исходного положения и работы механизмов служит оповещающая световая сигнализация, совмещенная с мнемонической схемой, представляющей собой упрощенный контур автоматической линии, отражающий только входящие в ее состав механизмы и место их установки с помощью отдельных мнемонических символов. При неисправности какого-либо механизма зажигается аварийная лампа на этой схеме.

В сложных автоматических линиях, где имеется возможность продолжения цикла при любом промежуточном состоянии ее механизмов, применяется световая сигнализация, совмещенная с развернутой циклограммой линии — диаграммой, отражающей все перемещения транспортных и силовых механизмов автоматической линии. В этом случае циклограмма работы механизмов располагается на панели центрального пульта управления. Сигнальные лампы загораются только в том случае, если выполнены все движения и поданы все необходимые команды. Это дает возможность оператору определять место повреждения.

На пульте управления располагаются также сигнальные лампы смены инструмента, смазки, наличия давления в гидросистемах и аварийного состояния.

Электрооборудование автоматических линий

Электрооборудование автоматических линий содержит огромное количество электрических аппаратов, в том числе и релейно-контактных. При выходе их из строя значительное время тратится не на их замену, а на поиск в них неисправности. Для облегчения поиска возможных неисправностей и сокращения времени простоя применяют поисковую сигнализацию. При наличии неисправности искателем повреждений замыкаются контакты, подсоединенные к соответствующим контактам электрических аппаратов, и в месте обнаружения источника неисправности сигнальная лампа включится на полное напряжение.

В автоматических линиях длина электрических проводов достигает нескольких километров. Нарушение их изоляции приводит к замыканиям, нарушающим нормальную работу, а в некоторых случаях к аварийному состоянию линии. Качество и нарушение изоляции контролируются лишь при профилактическом осмотре оборудования. Эта проверка трудоемка и ведется нерегулярно, поэтому опасность замыканий остается.

Для облегчения поиска места замыкания на «землю» электрическая схема управления делится на секции, подключаемые к сети через собственные автоматические выключатели, которые служат для защиты цепей управления от перегрузок и коротких замыканий.

Для предотвращения выхода из строя электрооборудования и снижения времени простоев применяют устройства защиты. Они не должны срабатывать при всплесках тока в переходных режимах (включение, выключение, торможение и т.д.). Ложные срабатывания приводят к неоправданному простою механизмов.

Аппаратами защиты силовых цепей автоматических линий служат автоматы и тепловые реле. Последние находят более широкое применение вследствие своей простоты и дешевизны. Однако они нуждаются в дополнительной защите от коротких замыканий. Для защиты от токов коротких замыканий используют плавкие предохранители и автоматические выключатели (автоматы). Автоматические выключатели имеют целый ряд преимуществ, связанных с малым временем повторного включения и возможностью защиты как от токов короткого замыкания, так и от перегрузок, в результате чего отпадает необходимость в использовании тепловых реле. Иногда цепи нескольких двигателей защищают с помощью одного аппарата.

Для предотвращения самоходов при исчезновении и повторном появлении напряжения питания в электрических схемах управления применяют нулевую защиту. Для этого в исходном положении механизмов устанавливают реле нулевой защиты, которое при исчезновении напряжения отключается и включается лишь при нахождении механизмов в исходных положениях. Эти реле своими контактами подготавливают цепи к автоматической работе. При срабатывании аппаратов нулевой защиты электропривод сразу же отключается от сети. Остановка главного привода станка во время резания может привести к браку и поломке самого станка. Причем стоимость вышедших из строя изделий и инструмента может значительно превышать стоимость электродвигателя привода. Система защиты строится так, что при срабатывании аппаратов защиты от перегрузки двигателя подается световой сигнал, а двигатель должен продолжать работать до окончания обработки детали и отвода подвижного узла в исходное положение.

Просмотреть как работают автоматические линии вы можете ниже:

Источник https://msd.com.ua/texnologicheskoe-oborudovanie-mashinostroitelnyx-proiz-vodstv/avtomaticheskie-linii-2/

Источник https://dic.academic.ru/dic.nsf/bse/61306/%D0%90%D0%B2%D1%82%D0%BE%D0%BC%D0%B0%D1%82%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F

Источник https://elenergi.ru/osobennosti-elektrooborudovanie-avtomaticheskix-linij.html