Содержание

Неисправности автоматических линий и

Устранение и предупреждение аварий и неполадок электрооборудования

- Опубликовано: 22 марта, 2021

1. Плановые и внеочередные осмотры электрооборудования

Одна из обязанностей электротехнического оперативного персонала – это осмотр оборудования электроустановок. Для чего нужно производить осмотр оборудования? Во-первых, для своевременного обнаружения технических неисправностей, замечаний в работе оборудования, а также своевременной локализации и ликвидации аварийной ситуации.

Оперативный персонал при производстве осмотра того или иного элемента оборудования электроустановки должен знать, на что обращать внимание и какие признаки являются не характерными для нормальной работы оборудования. В данной статье рассмотрим основные правила осмотра, когда необходимо производить осмотры, а также особенности осмотра основных элементов оборудования электроустановок.

Осмотр оборудования электроустановок производит персонал, который прошел соответствующее обучение по вопросам охраны труда, пожарной безопасности, а также знающий инструкции по обслуживанию оборудования и другие нормативные документы. Для осмотра электроустановок, персонал должен иметь III группу по электробезопасности.

Как правило, осмотр электроустановок с постоянным обслуживающим персоналом осуществляется не менее двух раз в сутки. Если на подстанции нет постоянного обслуживающего персонала, то осмотр осуществляет один раз в сутки.

Периодический осмотр оборудования электроустановок подстанции производится по утвержденному маршруту. То есть персонал осматривает оборудование в строгой последовательности, двигаясь по территории энергообъекта по установленным маршрутам.

Помимо плановых осмотров оборудования производятся так называемые внеочередные осмотры. Дополнительные или внеочередные осмотры производятся в следующих случаях:

- при неблагоприятных погодных условиях: при тумане, во время мокрого снега, дождя, бури, загрязнения, гололеда;

- после грозы. В данном случае производится осмотр оборудования открытых распределительных устройств, в частности разрядников и ограничителей напряжения на предмет работы во время грозы по установленным регистраторам срабатывания;

- при возникновении аварийной ситуации. Например, после автоматического отключения оборудования первое, что следует сделать – это осмотреть отключившееся оборудование на предмет наличия повреждений и других замечаний в работе (выброс масла, не отключившийся выключатель, посторонние шумы, запах гари и др.);

- в ночное время для выявления нагрева контактных соединений, разрядов и коронации оборудования. В данном случае осмотр производится не менее двух раз в месяц в ночное время преимущественно во влажную погоду, например, после дождя или при сильном тумане.

Результаты осмотра оборудования фиксируются в оперативной документации электроустановки. Персонал после производства осмотра оборудования делает соответствующую запись в оперативный журнал и сообщает о результатах вышестоящему оперативному персоналу – дежурному диспетчеру.

Если во время производства осмотра оборудования были обнаружены какие-то замечания, дефекты, то необходимо об этом записать в оперативном журнале, а также в журнале дефектов оборудования. После этого дежурный персонал сообщает об обнаруженных замечаниях не только диспетчеру, но и вышестоящему руководству (ИТР предприятия) для планирования работ по устранению возникших нарушений в работе оборудования.

В некоторых случаях, например, при обнаружении аварии, которая может угрожать безопасности людей и целостности оборудования, оперативный персонал должен принять самостоятельно незамедлительные меры по устранению возникшей опасности.

Во всех остальных случаях, при обнаружении замечаний в работе оборудования оперативный персонал сначала ставит в известность вышестоящий персонал, а затем под его руководством осуществляет ликвидацию возникшей аварийной ситуации.

Теперь рассмотрим, на что следует обращать внимание при осмотре того или иного элемента оборудования электроустановки, в частности электрической распределительной подстанции.

Автотрансформаторы и трансформаторы

Первое, на что следует обратить внимание при осмотре данных элементов оборудования – это отсутствие посторонних шумов в работе трансформатора (автотрансформатора). Наличие нехарактерных для нормальной работы трансформатора звуков, потрескиваний свидетельствует о возможной неисправности того или иного конструктивного элемента.

Заземление действующего электрооборудования – это одна из основных мер защиты оперативного персонала от поражения электрическим током. Поэтому, прежде чем приблизиться к работающему (авто) трансформатору, необходимо убедиться в наличии и целостности заземляющей шины.

Необходимо также проверить уровень масла в баке трансформатора и РПН. Как правило, уровень масла на маслоуказателе должен примерно соответствовать температуре окружающей среды. При этом необходимо учитывать текущую нагрузку трансформатора. Уровень масла в трансформаторе, работающем на холостом ходу, должен соответствовать средней температуре окружающей среды.

Если трансформатор нагружен, то его уровень масла, как правило, несколько выше температуры окружающей среды, так как при работе трансформатора под нагрузкой происходит нагрев его обмоток и соответственно его охлаждающей среды, то есть трансформаторного масла.

Помимо маслоуказателя, устанавливаемого на расширителе бака трансформатора и РПН, устанавливаются термометры, указывающие температуру верхних и нижних слоев масла. Показания данных термометров также фиксируются при осмотре трансформатора.

Допустимые значения данных термометров указываются в паспорте силового трансформатора (автотрансформатора), а также оговариваются в технической документации по обслуживанию электроустановок, в частности в правилах технической эксплуатации электрооборудования электростанций и сетей.

Во время осмотра необходимо проверить работоспособность системы охлаждения трансформатора (автотрансформатора). Как правило, в период высоких температур организовывают дополнительные осмотры с целью своевременного обнаружения нарушений в работе трансформатора (автотрансформатора), некорректной работы системы охлаждения.

Если автоматическое включение системы охлаждения не работает, ее необходимо включать вручную при достижении определенного значения температуры трансформаторного масла и нагрузки. Например, автоматическое включение системы обдува силового трансформатора с системой охлаждения Д производится при достижении температуры верхних слоев масла значения 550 или в случае нагрузки трансформатора до номинального значения. Поэтому оперативный персонал должен контролировать показания термометров трансформатора, а также уровень нагрузки и при необходимости своевременно включать в работу систему обдува.

Кроме вышесказанного, следует обратить внимание на следующие моменты:

- целостность и отсутствие загрязнений изоляции вводов трансформатора;

- давление масла в маслонаполненных вводах;

- отсутствие нагрева контактных соединений;

- целостность предохранительного клапана выхлопной трубы;

- состояние силикагеля в воздухоосушительных устройствах;

- отсутствие внешних повреждений, в частности течи масла на баке трансформатора, а также элементах системы охлаждения;

- наличие первичных средств пожаротушения и соответствие их требованиям нормативных документов по пожарной безопасности.

Трансформаторы тока и напряжения

При осмотре трансформаторов тока и трансформаторов напряжения всех классов напряжения следует обращать внимание на следующее:

- уровень масла и отсутствие течи масла для масляных, давление элегаза для элегазовых ТН и ТТ;

- отсутствие внешних признаков повреждения изоляции вводов, корпуса, а также цепей вторичной коммутации;

- отсутствие посторонних шумов и потрескиваний.

Рисунок 1. Трансформаторы тока

Элегазовые, масляные и вакуумные выключатели

Общие моменты, на которые следует обратить внимание при осмотре высоковольтных выключателей, не зависимо от их типа:

- целостность и отсутствие загрязнения изоляции вводов;

- отсутствие нагрева контактных соединений;

- отсутствие шумов и потрескиваний внутри бака (полюса) выключателя;

- работоспособность обогрева шкафов приводов и бака выключателя (в период низких температур);

- наличие и целостность заземляющей шины бака выключателя;

- целостность цепей вторичной коммутации выключателя;

- соответствие указателей положения выключателя фактическому их состоянию.

При осмотре масляного выключателя, кроме вышеперечисленного, следует обращать внимание на уровень масла в баке выключателя, а также его цвет. Как правило, трансформаторное масло светлое, желтоватое. Если масло темное, то оно подлежит замене, так как такое масло не обеспечивает в полной мере своих изоляционных и дугогасительных характеристик.

Уровень масла в баке выключателя должен примерно соответствовать средней температуре окружающей среды.

При осмотре элегазовых выключателей следует обращать внимание на давление элегаза. В паспортных данных к выключателю, как правило, приводится график зависимости давления элегаза в выключателе от температуры окружающей среды (номинальная кривая плотности). Поэтому при осмотре оборудования, в том числе элегазового выключателя, необходимо фиксировать текущую температуру воздуха. На основании полученных данных делается вывод о соответствии фактического давления элегаза в выключателе номинальному давлению для данного значения температуры окружающей среды.

Разъединители

При осмотре разъединителей всех классов напряжения необходимо обращать внимание на следующие моменты:

- целостность опорных и тяговых изоляторов, отсутствие сильных загрязнений изоляционного покрытия;

- целостность заземляющего контура, гибких связей;

- при наличии обогрева привода – его работоспособность в период низких температур;

- отсутствие видимых повреждений конструктивных элементов разъединителя, привода.

Осмотр щитов, установок, панелей защит

При выполнении осмотра оборудования подстанции одним из этапов является осмотр оборудования общеподстанционного пункта управления (щита управления). В данном случае осматриваются щиты постоянного и переменного тока, панели защит, автоматики и управления элементами оборудования, аккумуляторная батарея, зарядные устройства, шкафы связи, телемеханики, учета электрической энергии.

При осмотре щитов переменного и постоянного тока следует обращать внимание на положение автоматических выключателей, рубильников, уровни напряжения на шинах, отсутствие посторонних сигналов.

Рисунок 2. Наладка релейной защиты высоковольтных ячеек

При осмотре панелей защит оборудования следует обращать внимание на следующее:

- соответствие положения переключающих устройств фактической схеме подстанции в соответствии с картой переключающих устройств того или иного присоединения;

- отсутствие посторонних сигналов;

- включенное положение автоматических выключателей, которые осуществляют питание защитных устройств.

Кроме того, при осмотре шкафов оборудования оперативный персонал фиксирует необходимые данные в соответствующие журналы и при необходимости выполняет проверку работы устройств и замеры основных электрических величин. Например, снятие показаний амперметров, ваттметров, вольтметров, проверка работоспособности защиты линий электропередач (обмен высокочастотными сигналами), фиксация значения дифференциального тока устройств ДЗШ подстанции и др.

При ежедневном осмотре аккумуляторной батареи производится замер напряжения на контрольных элементах (банках), плотность электролита (на свинцово-кислотных батареях). Осматривают также зарядные устройства АБ, фиксируют значение напряжения на батарее и ток подзаряда. При выполнении осмотра аккумуляторной батареи необходимо обеспечивать все необходимые меры безопасности, предусмотренные инструкцией по обслуживанию АБ того или иного типа. Кроме того, следует проверять работоспособность системы приточно-вытяжной вентиляции и обогрева помещения аккумуляторной батареи.

Рисунок 3. Ревизия высоковольтной ячейки

В заключении следует отметить, что осмотр электроустановок подстанций необходимо осуществлять в соответствии с требованиями правил безопасной эксплуатации электроустановок и с применением необходимых индивидуальных средств защиты.

2. Работы по устранению и предупреждению аварий и неполадок электрооборудования

Каждое нарушение нормальной работы электроустановок считают аварией.

Аварии делятся на станционные, электросетевые и системные. К станционным авариям относятся:

- а) уменьшение количества электрической энергии, отпускаемой электростанцией потребителям более чем на 500 кВт·ч;

- б) сброс нагрузки электростанции;

- в) повреждение основного оборудования электростанции, вызвавшее выход его из строя или немедленное отключение.

К электросетевым авариям относятся:

- а) ошибочное отключение эксплуатационным персоналом или автоматическими устройствами подстанции воздушных или кабельных линий, вызвавшее уменьшение количества отпускаемой потребителям электрической энергии более чем на 500 кВт·ч для сетей напряжением 15 кВ и выше и более чем на 100 кВт·ч для сетей напряжением 2… 10 кВ;

- б) повреждение основного оборудования, вызвавшее выход его из строя или немедленное отключение.

Отключение линии электропередачи вследствие неправильных действий эксплуатационного персонала или неправильной работы релейной защиты называют потребительскими отключениями.

Системные аварии возникают при рассогласовании в работе отдельных электростанций.

Браком в работе считают такое состояние, когда недоотпуск электроэнергии составляет менее 500 кВт·ч для сетей напряжением 15 кВ и менее 100 кВт·ч для сетей напряжением ниже 10 кВ. К браку в работе приводят повреждения вспомогательного оборудования, повреждения основного оборудования, находящегося в ремонте, задержка основного оборудования в ремонте, ошибочное отключение оборудования (если это не привело к аварии), снижение частоты ниже 49,5 Гц на 30…60 мин или повышение частоты выше 50,5 Гц длительностью более 30 мин, снижение напряжения ниже контрольных значений более чем на 2 ч.

Перегорание предохранителей или отключение масляных выключателей на стороне высшего и низшего напряжения трансформатора вследствие короткого замыкания в распределительной сети низкого напряжения называют погашением установок.

Основные меры борьбы с авариями — это четкое выполнение правил устройства электроустановок, правил эксплуатации и безопасности труда. К главным требованиям относятся следующие.

- Не допускать повреждения изоляции токоведущих частей электрических устройств:

- а) соблюдать допустимые расстояния между изоляторами и проводами, а также поддерживать в чистоте изоляторы;

- б) не допускать перекрытий, вызванных грозой, то есть правильно и своевременно устанавливать молниезащиту и следить за ней;

- в) предупреждать механические повреждения кабельных линий распределительных устройств и т. д.

- Своевременно проводить плановые ревизии, обходы, текущие и капитальные ремонты, чтобы предупреждать падение и поломки опор, ведущие к коротким замыканиям.

- Правильно выполнять пролеты линий электропередач и выбирать площадь поперечного сечения проводов; проводить их расчет на механическую прочность под действием собственного веса (с учетом гололеда), силы ветра и т. д.

- В трансформаторах своевременно проводить испытания масла, а в генераторах следить за состоянием обмоток и не допускать их внутренних повреждений.

- Четко выполнять правила безопасности труда и технической эксплуатации, знать схемы коммутации, порядок и последовательность различных переключений и т. д.

Большое значение имеют также предупредительные плакаты и надписи на рабочих местах.

При возникновении аварии эксплуатационный персонал должен немедленно приступить к ликвидации ее, чтобы сократить аварийные перебои в снабжении электрической энергией. Успешные действия работников по ликвидации аварии зависят от знания ими схем электроустановок и подготовленности их к устранению аварий.

Статистикой установлено, что значительная часть аварий на электроустановках происходит по вине обслуживающего персонала.

Причинами таких аварий служат:

- нарушения правил технической эксплуатации оборудования, правил безопасности;

- неисправности по вине завода-изготовителя и проектных организаций; стихийные явления и прочие причины.

Во время ликвидации аварий необходимо соблюдать общие правила безопасности при работе в установках высокого напряжения.

Работы по ликвидации последствий аварии бригады выполняют по нарядам, а в случае необходимости аварийные бригады работают без нарядов — по устному, письменному или телефонному распоряжению дежурного электроустановки с обязательным занесением распоряжений в журнал дежурств.

Перед началом работы по устранению аварии снимают напряжение, устанавливают защитные заземления, вывешивают плакаты и ограждают место работы.

Аварийная бригада не имеет права выполнять какие-либо переключения в сети без распоряжения дежурного персонала, чтобы исключить возможную подачу напряжения на участок, где работает другая ремонтная бригада. Если работа выполняется вдали от места дежурства, аварийная бригада поддерживает телефонную связь с дежурным и сообщает ему обо всех переключениях, результатах осмотра, испытаний и т. д.

На электроснабжающих предприятиях ведут строгий учет аварий, изучают причины их возникновения и разрабатывают противоаварийные мероприятия на основе статистических данных по предыдущим авариям. О результатах расследования аварии составляют акт с указанием в нем всех выявленных обстоятельств.

Лекция 27. Неисправности элементов автоматического управления и методы их определения и устранения

Заключение о техническом состоянии устройств автоматики делают по результатам измерения и контроля совокупности Параметров, определяющих работоспособность устройств автоматики и системы в целом. Различают виды контроля: работоспособности, диагностический и другие.

Контроль работоспособности проводят при подготовке устройств автоматики и системы в целом к применению (работе), при ТО и ремонте, периодически в процессе хранения. Основная задача — определение технического состояния системы автоматики в целом, В процессе контроля выполняют настройку, и регулировку.

Диагностический контроль автоматизированной или автоматической системы проводят для отыскания неисправностей и установления причин их возникновения.

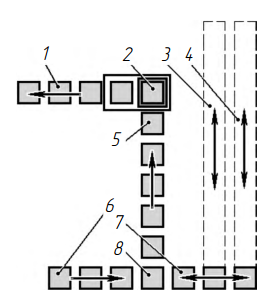

Одна из важнейших задач при проведении диагностического контроля — выбрать такую стратегию (программу) поиска неисправностей, при которой требуется минимальное время для обнаружения неисправного элемента. Программа поиска неисправностей зависит от принятого метода. Наибольшее распространение получили методы последовательных поэлементных проверок, последовательных групповых проверок и комбинированный.

Метод последовательных поэлементных проверок состоит в том, что поиск неисправности ведут путем проверки элементов системы по одному в определенной, заранее установленной последовательности. При обнаружении неисправного элемента поиск прекращают и заменяют элемент, а затем проводят комплексную проверку работоспособности всей системы. Если комплексная проверка показала, что работоспособность не восстановлена, продолжается поиск следующей неисправности с той позиции, на которой был обнаружен неисправный элемент. При нахождении второго неисправного элемента снова проверяют систему и т. д. до восстановления работоспособности автоматизированного устройства.

Метод последовательных поэлементных проверок применим для любых функциональных схем аппаратуры и вариантов ее конструкции. Недостаток его — сравнительно большое число проверок, что, в свою очередь, приводит к большим затратам времени на поиск даже при оптимальных программах. Им удобно пользоваться «J при малом числе элементов в автоматизированной системе.

Метод последовательных групповых проверок состоит в том, что всю систему делят на отдельные группы элементов, устройств, блоков, узловий т.д. Поиск неисправности начинают с измерения одного или нескольких параметров — так выявляют группу элементов, в которой имеется неисправность. Затем путем последовательного деления этой группы на подгруппы область неисправной части сужают до тех пор, пока не будет выявлен неисправный элемент.

Основная задача, которая решается при разработке программы поиска, сводится к определению, с какой контрольной точки следует начинать проверку групп и какие шаги должны быть сделаны после анализа результатов контроля, чтобы получить минимальное время поиска, В практике эксплуатации при решении этой задачи используют три способа разделения структурной схемы автоматизированной установки на группы элементов схемы автоматики: средней точки, половинной вероятности, половинного времени.

Наибольшее распространение получил способ средней точки, который состоит в том, что схему автоматики разбивают на две примерно равные части и измерение делают в средней точке. Определив группу, содержащую неисправный элемент, снова разбивают ее примерно на равные части и т. д. до определения отказавшего элемента. Этот метод даст оптимальное решение в том случае, если элементы равнонадежны и среднее время проверок групп элементов примерно одинаково (триггерные ячейки). В остальных случаях минимизируется только число проверок, необходимых для отыскания отказавшего элемента.

Комбинированный метод применяется для сложных систем. Он заключается в том, что в процессе поиска неисправностей измеряют определенную совокупность параметров и до результатам этих измерений делают заключение о неисправном элементе. После контроля всей совокупности контролируемых параметров анализируют состояние системы и принимают решение. Последовательность проверок значения не имеет.

При практической реализации комбинированного метода целесообразно составить специальную таблицу, в которой следует указать, при каком сочетании нормального и ненормального состояний параметров неисправен тот или иной элемент (узел, блок и т. д.).

Комбинированный метод может быть применен и для отыскания одновременно двух и более отказов.

Для сложной автоматизированной установки наилучшие результаты удается получить при комплексном использовании методов. При этом комбинированный метод используется для определения неисправного устройства (блока, тракта); метод групповых проверок — для отыскания неисправного узла, каскада; метод поэлементных проверок — для отыскания неисправных элементов (деталей) в узлах (каскадах).

После выбора и оптимизации программы поиска необходимо выбрать -способ проверки исправности конкретного элемента. При эксплуатации автоматических и автоматизированных устройств используются следующие способы: внешнего осмотра, замены, промежуточных измерений, характерного признака.

Способ внешнего осмотра. Это наиболее распространенный способ. Путем внешнего осмотра аппаратуры проверяют состояние электрического монтажа (отсутствие повреждений изоляции, обрывов, замыканий, подгорания, пробоев), внешний вид деталей (резисторов, конденсаторов, полупроводниковых элементов и др.), наличие предохранителей, их исправность и соответствие номинальным данным, свечение ламп, отсутствие искрений, степень нагрева элементов и т.д. Способ эффективен при наличии внешних признаков отказов.

Способ замены. Подозреваемые блоки, узлы, электровакуумные приборы заменяют исправными. Достоинства способа — простота реализации и быстрота проверки. Недостатки — необходимость иметь большой запасной комплект исправных блоков, элементов и возможность выхода из строя вновь установленного из-за неустраненного отказа.

Способ промежуточных измерений. При этом способе с помощью контрольно-измерительной аппаратуры измеряют напряжения, токи, сопротивления, снимают осциллограммы в различных точках. Результаты измерений сравнивают с данными эксплуатационной документации и делают вывод о состоянии элемента.

Способ характерного признака. Сущность состоит в том, что на вход контролируемого устройства подают сигнал с определенными, заранее заданными характеристиками. По характерным признакам выходного сигнала судят о месте повреждения.

Автоматические линии — массовая автоматическая обработка станками

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

Рис. 1. Цех-автомат на ГПЗ-1

1. Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

2. Транспортные системы и механизмы АЛ

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

- по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

- по способу перемещения деталей (циклического и непрерывного действия);

- по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

- элементарные транспортеры;

- распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

- поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

- подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

- манипуляторы (передают заготовки с транспортера в зону обработки станка);

- транспортеры для уборки стружки и пр.

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

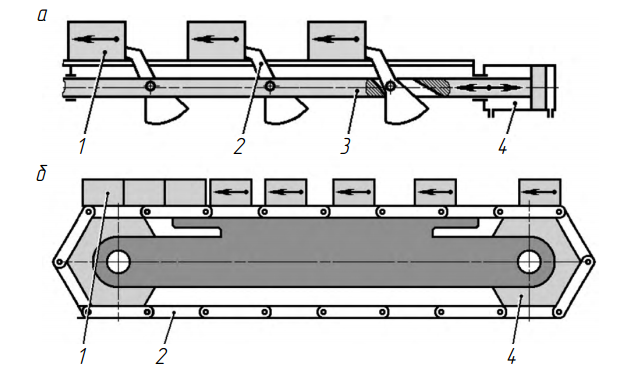

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 2, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 2. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

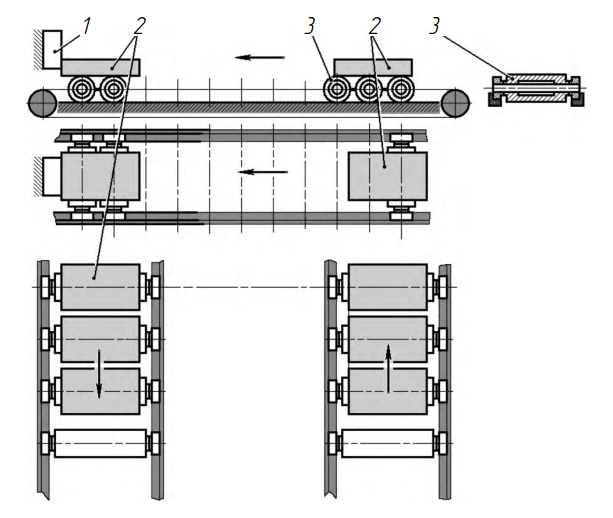

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 3). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2 (см. ролик в разрезе).

Рис. 3. Схема проходного накопителя заделов для корпусных деталей

Тупиковый накопитель (рис. 4) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

На многих автоматических линиях выполняется обработка деталей с двух сторон. Для изменения стороны обработки деталь надо повернуть. Механизмы изменения ориентации обрабатываемых деталей зависят от вида связи между станками: жесткая она или гибкая. При жесткой связи используются кантователи — поворотные столы, выполняющие эту операцию в строго определенном порядке. Во втором случае чаще используются разные загрузочные устройства или их элементы, использующие профиль детали и силы тяжести, разные упоры и ограничители.

Гидравлические механизмы поворота выполняют на основе гидроцилиндра в совокупности с зубчатой передачей и обгонной муфтой, в сочетании с мальтийским крестом или рычажно-храповым механизмом, а также на основе гидродвигателя или однополостного гидромотора. Аналогичные схемы имеют пневматические и пневмогидравлические механизмы поворота В электрических механизмах применяют асинхронные или шаговые электродвигатели Из механических механизмов поворота наиболее часто применяют рычажные, мальтийские, кулачковые и зубчатые.

После перемещения заготовки по транспортеру к станку в дело вступает загрузочное устройство. По месту расположения загрузочные устройства делятся:

- на непосредственно встроенные в автоматы и являющиеся их неотъемлемыми узлами и работающие от общего привода;

- расположенные около станков и между участками линии и имеющие самостоятельный привод

По характеру подачи деталей загрузочные агрегаты делят на непрерывные и циклические. Они приводятся в действие от механического, гидравлического или пневматического привода.

В зависимости от принятого метода накопления деталей устройства делят:

- на бункерные (мелкие детали в них располагаются навалом);

- магазинные (детали в емкости располагаются ориентированно в один ряд);

- штабельные (детали в емкости располагаются ориентированно в несколько рядов или слоев)

По конструктивному исполнению загрузочные устройства делят на цепные, фрикционные, трубчатые, дисковые и лотковые. Детали могут перемещаться под действием подающего диска, толкателя, цепи, вибрационного механизма, вращающихся щеток и других механизмов, а также под действием силы тяжести.

Среди загрузочных приспособлений как наиболее совершенные надо выделить манипуляторы и промышленных роботов.

Зажимные приспособления АЛ, как уже говорилось, есть двух видов: стационарные и приспособления-спутники.

Стационарные приспособления являются частью станка АЛ. В них подают, устанавливают, закрепляют и обрабатывают заготовки с надлежащим направлением режущего инструмента. После обработки заготовку открепляют, удаляют из приспособления и передают на транспортирующее устройство для перемещения на следующий станок Стационарные зажимные приспособления обычно одноместные однопозиционные, реже многопозиционные (поворотные) и многоместные. Эти приспособления автоматических линий имеют свои особенности. Заготовки в эти приспособления подаются и устанавливаются простейшим движением транспортирующего устройства линии В качестве установочных элементов используют опорные планки и два выдвижных пальца с коническими фасками. По сложной траектории (дуги и прямые) с помощью автооператоров заготовки деталей типа тел вращения обычно подаются в центры станков.

Автоматический контроль правильности установки заготовки в приспособление предупреждает брак и аварии. Работа приспособлений жестко согласована с действиями станка и конвейера.

Приспособления-спутники представляют собой устройства, которые несут закрепленные в них заготовки по всей трассе АЛ. Их применяют для обработки заготовок сложной конфигурации, реализуя принцип постоянства установочных баз Приспособление- спутник обычно представляет собой плиту прямоугольной формы с базовыми и зажимными элементами. В начале линии на спутнике вручную устанавливают и закрепляют заготовку Дальнейшее перемещение спутника с заготовкой не отличается от перемещения корпусной заготовки. Как и у корпусной детали, у плиты приспособления-спутника есть опорная поверхность и два установочных отверстия В конце линии заготовку открепляют и снимают Приспособления-спутники, кроме повышения качества обработки заготовки, усложняют АЛ из-за необходимости их возврата, удорожают ее и вынуждают организовывать жесткую транспортную связь.

Большой проблемой на автоматических линиях является удаление стружки. Ее удаляют из рабочей зоны станков, смывая эмульсией, сдувая сжатым воздухом или перемещая подвижными элементами станков и конвейера. При обработке деталей из чугуна без охлаждения применяется отсасывание металлической стружки и графитовой пыли с помощью гидроциклонов. Удаление стружки из отверстий производится выдуванием или вытряхиванием на спецустройствах. В особенно затруднительных случаях применяют экзотические методы вроде взрыва. Для улучшения отвода сливной стружки и предотвращения ее сворачивания в клубок на режущем инструменте применяют стружколомы, с опорных поверхностей приспособлений такую стружку смывают и сдувают Для обеспечения чистоты опорных поверхностей детали моют на встроенных в АЛ моечных машинах. После удаления со станка стружку транспортируют двумя способами: конвейерами, расположенными вне линии и встроенными в линию При этом используются скребки, шнеки, виброимпульсы, смыв стружки струей СОЖ из сопел, расположенных вдоль канала для удаления стружки, с помощью электромагнитов

3. Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Источник https://itexn.com/11782_ustranenie-i-preduprezhdenie-avarij-i-nepoladok-jelektrooborudovanija-2.html

Источник https://studwood.net/1095500/matematika_himiya_fizika/neispravnosti_elementov_avtomaticheskogo_upravleniya_metody_opredeleniya_ustraneniya

Источник https://extxe.com/3606/avtomaticheskie-linii-massovaja-obrabotka-avtomaticheski-upravljaemymi-stankami/