Расчет производственной мощности промышленного предприятия

Производственная мощность промышленного предприятия — это максимальный годовой выпуск качественной продукции в запланированном ассортименте. Рассчитывается этот показатель при полном использовании производственного оборудования и производственных площадей с учетом планируемой модернизации оборудования, улучшения технологии и организации производственного процесса.

Следует различать плановую производственную мощность предприятия и проектную мощность предприятия.

Плановая производственная мощность определяется исходя из применяемых технологических процессов, наличного парка оборудования и производственных площадей как величин уже заданных, а объем выпуска продукции по плановой номенклатуре является величиной искомой, устанавливаемой в условиях полного использования основных производственных фондов.

В противоположность этому проектная производственная мощность предприятия рассчитывается исходя из заданного объема производственной программы, а искомые величины — состав предприятия, технологический процесс изготовления продукции по этой программе, структура парка оборудования, его количественный и качественный состав, размеры производственных площадей, характер и габариты зданий и сооружений, энергетическое и транспортное хозяйство и т. п.

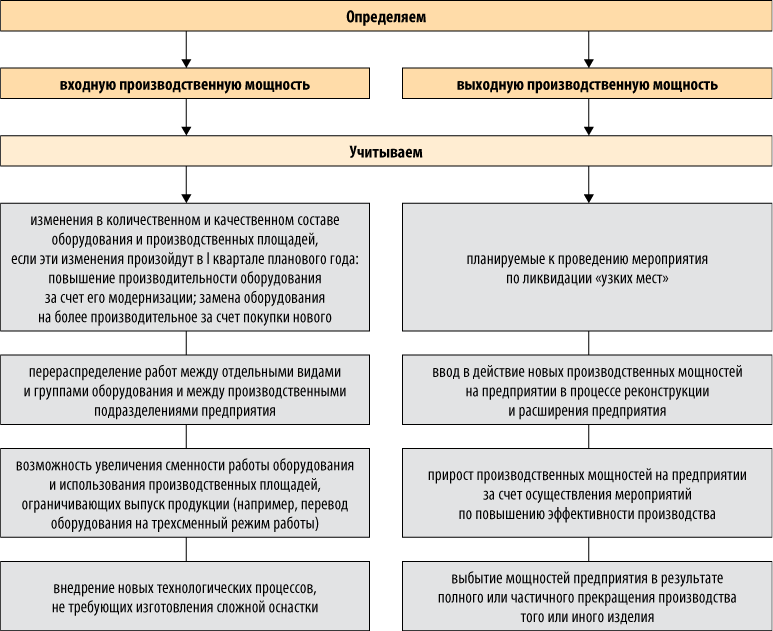

Производственная мощность предприятия не постоянная, она меняется во времени, поэтому ее рассчитывают на определенную календарную дату. Как правило, мощность рассчитывают на 1 января планового года и 1 января следующего за плановым периодом года. Производственная мощность на 1 января планового года — это входная мощность; мощность предприятия на 1 января следующего за плановым годом — выходная мощность.

Рассчитывается также показатель среднегодовой мощности, который используется для сопоставления с планом и отчетом о выпуске продукции.

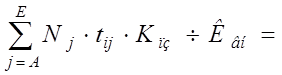

В самом общем виде для расчета производственной мощности используются формулы:

где Мп — производственная мощность предприятия;

Поб — производительность оборудования в единицу времени, выраженная в штуках изделий (деталей);

Фоб — действительный (рабочий) фонд времени работы оборудования, единиц времени;

Т — трудоемкость комплекта изделий (деталей), изготовляемых на данном оборудовании, нормо-час, человеко-дни.

Обратите внимание!

Первая формула применяется в случаях, когда известна производительность оборудования, выраженная в количестве изготовляемых изделий (деталей) в единицу времени.

Но на предприятиях с большим ассортиментом производимой продукции таких данных по всему парку технологического оборудования обычно нет, поэтому применяется вторая формула. В этих случаях пользуются данными трудоемкости изготовления изделий.

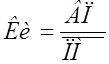

Выходная и среднегодовая мощности рассчитываются следующим образом:

где Мвых — выходная мощность предприятия (цеха, участка);

Мвх — входная мощность предприятия (цеха, участка);

Мвв — мощность, введенная в течение года;

Мвыб — мощность, выведенная в течение года;

Мср — среднегодовая производственная мощность;

n1 — количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Рассмотрим порядок расчета производственной мощности на примере участка раскроя металла.

Пример 1

На участке находятся 2 лазерных комплекса. В июле следующего года планируется приобрести еще один, аналогичный существующим.

Участок производит комплекты деталей. На производство (раскрой) одного комплекта тратится 30 минут работы лазерного комплекса. Таким образом, в начале периода за 1 час участок производит 4 комплекта деталей, в конце периода — 6 комплектов.

Допустим, действительный (рабочий) фонд времени работы оборудования равен 7300 ч. Определим:

- входную производственную мощность (формула 1):

7300 × 4 = 29 200 комплектов;

- выходную производственную мощность (формула 3):

29 200 + 7300 × 2 = 43 800 комплектов;

- среднегодовую производственную мощность (формула 4):

29 200 + 14 600 × 5 / 12 = 35 283,33 комплекта.

Во времена плановой экономики производственная мощность рассчитывалась в соответствии с методическими положениями, общими для предприятий всех отраслей промышленности, конкретизированными в отраслевых методиках. На некоторых предприятиях эти методики применяют до сих пор.

Адаптируем основные методические положения этих документов под рыночную ситуацию:

• Производственная мощность рассчитывается по всей номенклатуре продукции, выпускаемой предприятием. По непрофильной продукции производственная мощность рассчитывается только при наличии специализированных мощностей, в противном случае мощность по этой продукции учитывается в числе прочей продукции. Производственная мощность рассчитывается в тех единицах измерения, в которых планируется производство продукции.

• Производственная мощность предприятия определяется по мощности ведущих подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и мер по ликвидации «узких мест».

К сведению

Ведущим считается подразделение, в котором выполняются основные технологические операции по изготовлению продукции, затрачивается наибольшая доля рабочего времени оборудования, сосредоточена значительная часть основных производственных фондов данного предприятия.

Расчет мощности ведется по всем производственным подразделениям предприятия последовательно от низшего производственного звена к высшему: от групп технологически однотипного оборудования — к производственным участкам, от участков — к цехам, от цехов — к предприятию в целом.

К сведению

Под «узким местом» понимается несоответствие мощностей отдельных цехов, участков, групп оборудования мощностям соответствующих подразделений, по которым устанавливается мощность всего предприятия, цеха.

• При определении производственной мощности в расчет не принимаются простои оборудования или недоиспользование площадей, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего и станочного времени вследствие брака в производстве — учитываются только технологически неизбежные потери в установленных размерах.

• Производственная мощность предприятия динамична, она изменяется в связи с ростом производительности труда, совершенствованием организации производства, повышением квалификации работающих.

• Прирост производственных мощностей на действующих предприятиях за счет мероприятий по повышению эффективности производства (внедрение более совершенной технологии, механизации и автоматизации производства, модернизация оборудования, оснастки и инструмента, совершенствование систем управления, планирования и организации производства, совершенствование и улучшение качества продукции и др.) определяется на основании годового плана этих мероприятий.

Обратите внимание!

Увеличение объема производства за счет мероприятий по совершенствованию эффективности производства, направленных на освоение плановой производственной мощности, не считается приростом производственной мощности.

При определении производственной мощности учитываются следующие факторы (см. рис.).

Для расчета производственной мощности используются данные:

- о количественном составе и техническом уровне оборудования;

- режиме работы предприятия.

Расчет мощности ведется по всему производственному оборудованию, закрепленному за цехами.

К сведению

К производственному относится оборудование, при помощи которого непосредственно осуществляется технологический процесс изготовления товарной продукции на предприятии.

В расчет принимается действующее оборудование и бездействующее вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин.

При расчете мощности оборудование группируется по структурным производственным подразделениям предприятия, а в них — по группам по признаку взаимозаменяемости, то есть по возможности выполнения одинаковых технологических операций.

На поточных линиях, где операции жестко закреплены за определенными станками, а оборудование невзаимозаменяемо, оно группируется в порядке последовательности выполнения технологических операций. Уникальное оборудование выделяется в отдельную группу.

Для цехов ряда предприятий (например, машиностроительных, деревообрабатывающих, легкой промышленности и др.) фактором, определяющим величину производственной мощности, являются площади. В этих случаях в расчет мощности принимаются производственные площади, то есть площади, на которых осуществляется технологический процесс изготовления продукции, занятые:

- производственным оборудованием;

- рабочими местами (в том числе верстаками, сборочными стендами и т. п.);

- заделами (заготовками, деталями, узлами) у рабочих мест;

- проходами между оборудованием и между рабочими местами (кроме магистральных проездов).

При определении мощности в расчет не принимаются вспомогательные площади, к которым относятся площади:

- инструментального и ремонтного цехов;

- цеховых складов и кладовых;

- помещений отдела технического контроля;

- прочих вспомогательных помещений;

- пожарных и магистральных проездов.

Размеры площадей принимаются по данным производственно-технического паспорта предприятия, а при отсутствии паспортных данных — по результатам обмера (по внутреннему периметру здания или по осям колонн с учетом выступающих частей здания).

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входит число смен, продолжительность рабочего дня и продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (номинальный), режимный и действительный (рабочий) фонд времени использования основных производственных фондов.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 ч, то есть для не високосного года — 8760 ч (365 × 24).

Режимный фонд времени определяется режимом производства и равен произведению числа рабочих дней в плановом периоде на число часов в рабочих сменах. При пятидневной рабочей неделе режимный фонд определяется на основе принятого режима производства при обязательном соблюдении установленной законом общей длительности рабочей недели.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленные нормы.

В расчетах производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования (использования производственных площадей). При этом:

- для производства и участков с прерывным процессом производства принимают годовой фонд работы оборудования исходя из трехсменной (или четырехсменной, если предприятие работает в четыре смены) работы и установленной продолжительности смен в часах за вычетом времени на проведение планово-предупредительных ремонтов, выходных и праздничных дней, а также сокращения рабочего времени в предпраздничные дни.

Фонд рабочего времени для предприятий, ведущие цехи которых работают в две смены (или менее чем в две смены), исчисляют исходя из двухсменного режима работы;

К сведению

К прерывному процессу относят производство продукции, остановка изготовления которой в любой момент технологического процесса не приводит к потере изделий или сырья, а технологический процесс может быть приурочен к длительности рабочей смены или рабочих суток.

- для производства и участков с непрерывным процессом производства принимают годовой фонд работы оборудования (использования площадей), исходя из числа календарных дней в году и 24 рабочих часов в сутки за вычетом времени на ремонт и технологические остановки оборудования, если эти остановки не входят в нормы его использования;

К сведению

К непрерывному процессу производства относят такой технологический процесс изготовления продукции, который носит непрерывный характер, а остановка процесса производства связана с длительными простоями и приводит к потере сырья и порче оборудования или связана с другими большими экономическими потерями.

- для уникального и лимитирующего оборудования принимается действительный фонд времени исходя из трехсменного режима работы;

- если цехи, участки и рабочие места оснащены оборудованием, не требующим планового ремонта в рабочее время, действительный (рабочий) фонд времени работы оборудования (использования производственных площадей) этих подразделений принимается равным режимному фонду.

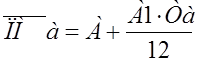

Для оценки использования производственной мощности рассчитываются несколько показателей, среди которых наиболее универсальный — фондоотдача.

Фондоотдача (Фо) — один из важнейших показателей, характеризующих экономическую эффектность производственных мощностей и деятельность предприятия в целом. Определяется как отношение валовой (товарной) продукции к среднегодовой стоимости основных производственных фондов:

где Cпрод — стоимость готовой продукции за определенный период;

Соф — среднегодовая стоимость основных производственных фондов.

Обратите внимание!

Сопоставление значений плановой и фактической фондоотдачи по уровню мощности предприятия показывает, насколько фондоотдача по среднегодовой мощности отстает от плановой или, наоборот, превышает ее.

Величина резерва фондоотдачи (Рф) в процентах определяется по формуле:

где Фп — фондоотдача по плану;

Фм — фондоотдача по уровню мощности

Пример 2

Исходные данные возьмем из примера 1.

Предположим, цена 1 лазерного комплекса — 15 млн руб., цена одного произведенного комплекта — 500 руб. Плановая фондоотдача — 0,5 руб. на 1 руб. основных производственных фондов.

Рассчитаем фондоотдачу по уровню производственной мощности.

Сначала определим стоимость произведенных комплектов по среднегодовой мощности:

35 283,33 × 500 = 17 641 665 руб., или 17,642 млн руб.

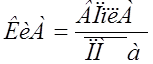

Среднегодовая стоимость основных производственных фондов рассчитывается по формуле:

где Сосн. ф — среднегодовая стоимость основных производственных фондов;

Сн — стоимость основных фондов на начало периода;

Сввф — стоимость вновь введенных основных фондов;

Свыб. ф — стоимость выведенных основных фондов;

n1 — количество полных месяцев работы вновь введенных основных фондов с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих основных фондов от момента выбытия до конца периода.

Для нашего примера:

- Сосн. ф (формула 7) = 2 × 15 млн + 5 / 12 × 15 млн = 36,25 млн руб.;

- фондоотдача по уровню производственной мощности (формула5) = 17,642 / 36,25 = 0,487.

Таким образом, величина резерва фондоотдачи (формула 6) равна:

((0,5 – 0,487) × 100) / 0,5 = 2,6 %,

то есть в рассматриваемом примере среднегодовая мощность предприятия ниже плановой на 2,6 %.

Выводы

Расчет производственной мощности промышленного предприятия зависит от особенностей деятельности предприятия, при этом существуют общие подходы по расчету мощности;

Различают несколько видов производственной мощности предприятия: плановая и проектная мощность; входная, выходная и среднегодовая производственные мощности;

Основными факторами, влияющими на производственные мощности, являются количественный состав и технический уровень оборудования и режим работы предприятия.

Эффективность использования производственных мощностей можно рассчитать с помощью такого показателя, как фондоотдача.

Вопрос 2. Расчет производственной мощности, показатели использования

Для расчета производственной мощности необходимо иметь следующие исходные данные:

– плановый фонд рабочего времени одного станка;

– трудоемкость производственной программы;

– достигнутый процент выполнения норм выработки.

Производственную мощность (Мп) можно рассчитать через фонд времени. Она зависит от планового фонда времени в течение года (Фпл) (или других фондов времени) и его производительности в единицу времени (ПР):

где Мп – производственная мощность, ПР – производительность станка, Фmax – максимально возможный фонд времени работы оборудования; n – количество станков на предприятии. Можно указывать среднегодовое количество станков, которое считается по формуле:

nнг – количество станков на начало года; nввод – количество вводимых станков; Тввод – количество месяцев с момента ввода станков до конца года; nвыб – количество выводимых станков в течение года; Твыб – количество месяцев с момента выбытия до конца года, 12 – количество месяцев в году.

Различают календарный (Фк), режимный (Фреж), плановый фонды времени (Фплан), максимально возможный фонд времени работы оборудования (Фmax), фактический фонд времени работы оборудования (Ффакт).

где Дк – количество календарных дней в году. При непрерывном процессе производства.

Плановый фонд времени рассчитывается исходя из режимного с учетом остановок на ремонт (%пр):

При прерывном процессе производства обычно рассчитывается режимный фонд:

где Др – количество рабочих дней в году, Тсм – средняя продолжительность рабочей смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни, С – количество смен.

или максимально возможный фонд времени работы оборудования (чаще всего считают):

Так же производственная мощность предприятия (цеха) (Мп) может быть определена по формуле:

где Ф – фонд времени работы предприятия (максимально возможный фонд времени работы оборудования с учетом процесса производства), ТЕ – трудоемкость изготовления единицы продукции или норма времени на выработку одного изделия в определенной группе оборудования.

Производственная мощность изменяется в течение года, поэтому различают входную, выходную и среднегодовую мощности. Входная мощность определяется на начало года по наличному оборудованию. Выходная – на конец планового периода с учетом ввода и выбытия мощности за счет капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

Среднегодовая мощность (Мср) рассчитывается путем прибавления к входной мощности (Мвх) среднегодовой вводимой (Мвв) и вычитания среднегодовой выбывающей мощности (Мвб) с учетом срока действия (Тд):

Эффективность использования мощности на предприятии определяют рассчитывая коэффициенты экстенсивного использования мощности предприятия (Кэкст), интенсивного использования мощности предприятия (Кинт), коэффициент интегральный (общий) использования мощности предприятия (Кинтегр, Ким).

Производственная мощность организации (предприятия): сущность и направления улучшения использования

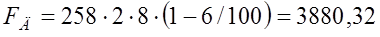

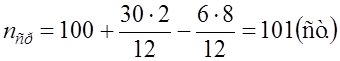

использования мощности при следующих условиях : количество однотипных станков в цехе 100 ед. , с 1 ноября установлено еще 30 ед. , с 1 мая выбыло 6 ед., число рабочих дней в году –258, режим работы двухсменный, продолжительность смены – 8ч., регламентированный процент простоев на ремонт оборудования – 6%, производительность одного станка – 5 деталей в час, план выпуска за год – 1700000 деталей.

1.Определяем действительный фонд времени по формуле 2

(ч)

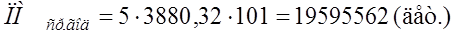

2.Определяем среднегодовое количество станков используя формулу 4

3. Определяем производственную мощность цеха:

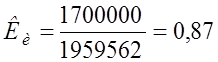

4.Определяем коэффициент использования мощности по формуле 5

Ответ: Производственная мощность цеха составила 1959562 дет.; коэффициент использования – 0.87

Пример 2

Рассчитать производственную мощность механообрабатывающего участка двумя методами используя данные таблицы 11.1.

Таблица 11.1

Исходные данные

Группа станков по моделям

Норма на изготовление комплекта деталей по изделиям, нормо-час ()

Коэффициент выполнения норм выработки

Число единиц станков

Планируемые потери времени на ремонт станков, %

Число изделий (шт): А-6400, Б-3000, В-8000, Г-3000, Д-4000, Е-100.

Число смен – 2, продолжительность смены – 8,2 ч, число выходных и праздничных дней в году – 108, число предпраздничных дней с сокращенной рабочей сменой – 3, время сокращения смены – 1 ч.

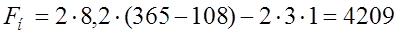

1) Фонд времени, возможный к использованию одного станка при двухсменной работе:

часов,

где 3 – число предпраздничных дней; 2 – число смен в предпраздничные дни; 1 – время сокращения смены в предпраздничные дни (час).

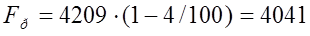

2) Располагаемый фонд времени 1 станка модели 011:

часа

1.1. tусл.011 = (1,68·6400/24500+1,24·3000/24500+0,82·8000/

1.2. ПМ в условных изделиях:

по группе станков 011

по группе станков 012

по группе станков 013

по группе станков 014

ПМ011 = 5·4041:0,794 = 25453min

ПМ012 = 1·4084:0,104 = 39269

ПМ013 = 3·4084:0,396 = 30939

ПМ014 = 5·4126:0,784 = 26313

1.3. Производственная мощность участка равна 25453 условных изделия, что равносильно выпуску:

А = 25453·6400/24500 = 6650 шт;

Б =25453·3000/24500 = 3117 шт;

В = 25453·8000/24500 = 8311 шт;

Г = 25453·3000/24500 = 3117 шт;

Д = 25453·4000/24500 = 4156 шт;

Е = 25453·100/24500 = 104 шт.

2.1. Необходимый на производственную программу (ПП) фонд времени по группе станков модели 011:

1,06·(6400·1,68 + 3000·1,24 + 8000·0,82 + +3000·0,66 + 4000·0,22 + 100·1,5) :1,31 = 19453,8 станко-часа.

2.2. Производственная мощность данной группы оборудования в процентах к плану выпуска:

ПМ011 = 5·4042:19453,8·100% = 103,9%.

2.3. Производственная мощность (число единиц изделий) по конкретным изделиям, исходя из номенклатуры и ассортимента, установленных в плане составит:

А = 6400·103,9:100 =6650 шт.

Б = 3000·103,9:100 = 3117 шт.

В = 8000·103,9:100 = 8312 шт.

Г = 3000·103,9:100 = 3117 шт.

Д = 4000·103,9:100 = 4156 шт.

Е = 100·103,9:100 = 104 шт.

В таблице 11.2 представлены итоговые расчеты производственной мощности участка по второму методу.

Таблица 11.2

Расчет ПМ участка (2-ой метод)

Группа станков модели

Необходимый на ПП фонд времени с учетом Квн, час

Располагаемый фонд времени, часов:

Практические задания по теме

Задача 1

Рассчитайте среднегодовую производственную мощность (млн.руб.), исходя из следующих данных приведенных в таблице 11.3 (в скобках указана дата ввода или вывода).

Таблица 11.3

Исходные данные (млн. руб.)

Показатели

Всего

1. ПМ на начало года

2. Ввод ПМ за год

Продолжение таблицы 11.3

Показатели

Всего

3.Выбытие ПМ за год

Расчеты оформить в виде таблицы 11.4.

Таблица 11.4

Кварталы

1.ПМ на конец года

2.Среднегодовой ввод ПМ

3.Среднегодовой вывод ПМ

4.Среднегодовая действующая ПМ

5.Коэффициент использования ПМ

Задача 2

Определить среднегодовую производственную мощность предприятия и возможный объем выпуска продукции в стоимостном выражении, если производственная мощность предприятия на начало планируемого периода составила 1050 тыс. руб. Среднегодовой прирост мощности планируется за счет:

а) реконструкции предприятия – 100 тыс.руб.(планируется с 1 августа);

б) проведения организационно-технических мероприятий – 50 тыс. руб. (планируется с 1 сентября);

в) изменения номенклатуры продукции (уменьшения трудоемкости) — 30тыс. руб.(планируется с 1 февраля).

Выбытие производственной мощности в результате износа основных фондов намечается в сумме 60тыс.руб., в т.ч.:

а) выбытие станков с производственной мощностью по выпуску

продукции на сумму — 40тыс.руб. планируется с 1 ноября;

б) выбытие производственных мощностей, обеспечивающих выпуск продукции на сумму 20тыс.руб. – 1 декабря.

Коэффициент использования среднегодовой мощности – 0,87.

Задача 3

Определить коэффициент использования производственной мощности предприятия в целом и по отдельным изделиям плановой номенклатуры.

Ожидаемая производственная мощность предприятия на начало планового года составила в стоимостном выражении 19,2 млн.руб., в натуральном выражении по изделиям:

А – 63шт; Б – 1340шт; В — 15000шт.

В плановом периоде намечается ввод в действие новых производственных мощностей. По заводу в целом среднегодовая вводимая мощность 0,6 млн.руб.; по изделиям (шт):

А – 5шт; Б – 50шт; В – 500шт.

Сроки ввода по изделиям:

А – 31 июля; Б – 3 марта; В – 4 октября.

Плановая номенклатура по изделиям (шт):

А — 60; Б – 1300; В – 12000.

Стоимость годового выпуска по заводу в целом 17,2млн.руб.

Методические указания по решению задачи 3

Для определения коэффициента использования ПМ необходимо знать объем выпуска продукции, среднегодовую ПМ и коэффициент использования ПМ:

. (11.22)

. (11.22)

Объем выпуска (в натуральном и стоимостном выражении) известен.

Нужно определить (в млн. руб.) и по изделиям.

, (11.23)

, (11.24)

Определить производственную мощность предприятия по мощности ведущего цеха с учетом производственной мощности заготовительного (литейного) цеха, а также объем кооперированных поставок, необходимый для полного использования производственной мощности механического цеха.

Ведущим на предприятии является механический цех, производственная мощность которого определяют по фрезерным станкам. Производительность (часовая) одного фрезерного станка – 2 шт. В цехе 6 фрезерных станков, цех работает по пятидневной рабочей неделе, в 2 смены, продолжительность рабочего дня – 8часов. Коэффициент использования оборудования – 0,92. “Узким местом” на предприятии является литейный цех, который может обеспечить только 70% необходимого количества заготовок. При обработке отливок в механическом цехе брак составляет 3%.

Задача 5

Располагаемый фонд единицы оборудования 4000 ч. Имеется 4 цеха: термический (ТЦ), чугунолитейный (ЧЛЦ), сборочный (СЦ) и механообрабатывающий (МЦ).

В термическом цехе находится 5 агрегатов, часовая производительность каждого 500 кг деталей. На один трактор нужно 20 (деталей) весом 100 кг.

В чугунолитейном цехе: 6 вагранок с объемом завалки 5 т каждая. Время плавки 2 часа, коэффициент выхода годного литья 0,6, номенклатура цеха 6 наименований, на один трактор требуется комплект весом 400 кг.

В сборочном цехе установлена 1 поточная линия, такт которой 2,66 мин.

В механообрабатывающем цехе установлено 50 станков; трудоемкость комплекта деталей, идущих на один трактор — 1,6 ст.-ч.

Источник https://www.profiz.ru/se/3_2016/prom_moschnost/

Источник https://studopedia.ru/5_15709_vopros—raschet-proizvodstvennoy-moshchnosti-pokazateli-ispolzovaniya.html

Источник https://vunivere.ru/work31284