Содержание

Стандарты для автоматических линий

Термины и определения

Transfer machines. Terms and definitions

Дата введения 1992-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 06.02.91 N 110

3. ВВЕДЕН ВПЕРВЫЕ

4. ПЕРЕИЗДАНИЕ. Ноябрь 2004 г.

Настоящий стандарт устанавливает термины и определения основных понятий автоматических линий в части их структур и разновидностей.

Стандарт не распространяется на роторные, роторно-конвейерные линии и гибкие производственные системы.

Требования настоящего стандарта являются обязательными.

Для каждого понятия установлен один стандартизованный термин. Недопустимые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометкой «Ндп».

В стандарте приведен алфавитный указатель терминов на русском языке.

Стандартизованные термины набраны полужирным шрифтом, их краткие формы, представленные аббревиатурой, — светлым шрифтом.

1 автоматическая линия; АЛ: Совокупность технологического оборудования, установленного в последовательности технологического процесса, соединенного автоматическим транспортом, оснащенного автоматическими загрузочно-разгрузочными устройствами и одной общей или несколькими взаимосвязанными системами управления.

2 полуавтоматическая линия; ЛП (Ндп. автоматизированная линия): Совокупность технологического оборудования, установленного в последовательности технологического процесса, соединенного автоматическим транспортом, оснащенного автоматическими загрузочно-разгрузочными устройствами и одной общей или несколькими взаимосвязанными системами управления, включающая также технологическое и транспортное оборудование для выполнения части операций с непосредственным участием оператора в каждом цикле работы линии.

3 несблокированная автоматическая линия; несблокированная АЛ: Автоматическая линия, в которой автоматический транспорт и система управления обеспечивают в определенных пределах независимый цикл работы каждой единицы встроенного технологического оборудования.

4 сблокированная автоматическая линия; сблокированная АЛ: Автоматическая линия, в которой автоматический транспорт и система управления объединяют работу встроенного технологического оборудования общим циклом.

5 переналаживаемая автоматическая линия; ПАЛ: Автоматическая линия, технологическое и транспортное оборудование которой за счет автоматического или ограниченного по времени и трудоемкости ручного регулирования или замены элементов технологической оснастки, автоматического транспорта и автоматических загрузочно-разгрузочных устройств позволяет проводить обработку деталей одного или нескольких наименований в заранее установленном диапазоне их размеров.

6 однопредметная автоматическая линия; однопредметная АЛ: Автоматическая линия, предназначенная для производства изделий одного типоразмера.

7 многопредметная автоматическая линия; многопредметная АЛ: Автоматическая линия, предназначенная для производства изделий нескольких типоразмеров или наименований.

8 участок автоматической линии; участок АЛ: Часть автоматической линии, технологическое и транспортное оборудование в которой объединены общим технологическим назначением или компоновочным решением.

9 система автоматических линий; САЛ (Ндп. автоматический поток): Совокупность автоматических линий, установленных в последовательности технологического процесса, соединенных автоматическим транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления.

10 система автоматических линий комплексной обработки; САЛКО (Ндп. комплексная система автоматических линий; комплексная автоматическая линия): Совокупность автоматических линий, установленных в последовательности технологического процесса, включающего получение заготовок и готовых изделий.

11 система линий; СЛ: Совокупность автоматических и полуавтоматических линий, установленных в последовательности технологического процесса, соединенных транспортом и накопительными устройствами и оснащенных взаимосвязанными системами управления.

Стандарты для автоматических линий

Автоматические линии, понятия, назначение и структуры

- Опубликовано: 26 февраля, 2021

1. Основные понятия и определения

Автоматические линии, предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводов, с широким внедрением трудосберегающей и безлюдной технологии потребность в автоматических линиях непрерывно возрастает.

Экономическая эффективность использования автоматических линий достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

Автоматическая линия представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединенного автоматическим транспортом. Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а также загрузке заготовок в начале цикла и выгрузке изделий в конце него. Причем последние операции все чаще передаются промышленному роботу. Автоматические линии могут быть операционными (для определенного вида обработки) или комплексными (система автоматических линий).

Система автоматических линий комплексной обработки – совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Автоматический цех – производственная единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий.

Автоматические линии классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жесткие (синхронные) и гибкие (асинхронные), спутниковые и бесспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жесткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой автоматической линии заготовки (изделия) загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая автоматическая линия – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении-спутнике. Транспортная система в этом случае должна обеспечить возврат спутников в начало линии.

Когда в составе технологического потока одна или несколько операций реализуются на параллельно работающих станках, автоматическая линия характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, зетобразные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобный доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую автоматические линии делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях – для изготовления шестерен, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают автоматические линии из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготовляют автоматические линии для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов, клапанов, гильз, поршней и т.д.) как с автоматической, так и с ручной переналадкой. Подобные автоматические линии или системы автоматических линий называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей (корпуса насосов, блоки компрессоров и т.д.) и линии для обработки деталей типа тел вращения (кольца подшипников, валы, гильзы и т.д.).

2. Автоматические линии для обработки деталей типа тел вращения

Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины).

Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависимости от конфигурации изделий и требований точности обработки.

Для токарной обработки, например, валов широко используют токарно-копировальные, автоматы, в то время как для изготовления; изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.

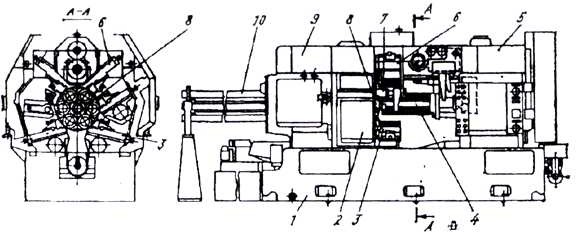

Многошпиндельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 1). В патронном исполнении их оснащают автооператором для загрузки заготовок и выгрузки отработанных деталей.

Рисунок 1. Шестишпиндельный токарный автомат: 1 – станина, 2 – передняя стойка, 3, 6 – поперечные суппорты, 4 – продольный суппорт, 5 – задняя стойка, 7 – шпиндель, 8 – шпиндельный блок, 9 – траверса, 10 – механизм поддержки прутков

Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат.

Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис 2), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока 1 последовательно подводятся к рабочим позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной гильзе 4 и имеющим продольную подачу 5пр от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т.е. так же, как и инструментальные шпиндели с независимым приводом.

Рис. 2. Многошпиндельный токарный автомат последовательного действия

Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения.

Большое число рабочих позиций шпинделей (6 –  позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока.

Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентровошлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга.

На автоматической линии для токарной обработки колец конических подшипников в начале установлен автоматический бункер для накопления и выдачи штучных заготовок, а в конце – магазин (с вращающимися щетками). Транспортные устройства (конвейеры подводной и отводящий, подъемники, гибкая лотковая система) передают заготовки из бункера к многошпиндельным токарным автоматам, а обработанные кольца – к прессу клеймения и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние – на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором.

3. Роторные автоматические линии

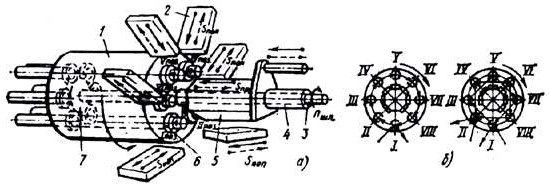

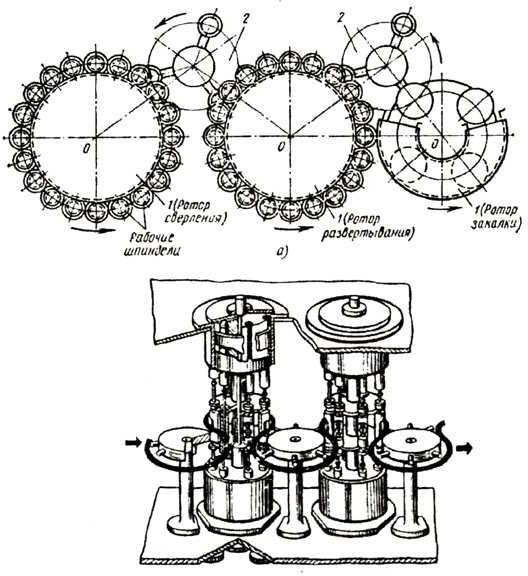

По структурному построению роторные линии существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 3) комплектуют из роторных автоматов, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии 1 осуществляется транспортными роторами 2.

Рис. 3. Принципиальная (a) и конструктивная (б) схемы роторной линии

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки со временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

4. Назначение гибкого автоматизированного производства

Гибкое автоматизированное производство (ГАП) – принципиально новая концепция в машиностроении, ведущая к созданию автоматизированного предприятия будущего.

Новое в концепции ГАП состоит в том, что ему свойственен централизованный способ производства, предусматривающий как можно более полную обработку деталей на одном оборудовании.

Новая концепция позволяет полностью интегрировать весь производственный цикл – от идеи до выпуска новой продукции – путем автоматизации всего комплекса процессов производства и управления на базе ЭВМ и современных достижений в электронике и приборостроении. Переход с выпуска одного изделия на выпуск другого осуществляется без остановки технологического и другого оборудования (требуемая переналадка идет параллельно с выпуском предыдущего изделия). Обобщенным понятием, распространенным на все организационные структуры и виды ГАП, является понятие гибкая производственная система (ГПС).

ГПС – это несколько единиц технологического оборудования, снабженного средствами и системами, обеспечивающими функционирование оборудования в автоматическом режиме; при этом ГПС должна обладать свойством автоматической переналадки при переходе на производство новых изделий в пределах заданной номенклатуры. По организационным признакам ГПС подразделяют на следующие виды: гибкая автоматизированная линия (ГAJl), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ), гибкий автоматизированный завод (ГАЗ). ГАЛ и ГАУ состоят из гибких производственных моделей (ГПМ) или отдельных единиц технологического оборудования.

Под ГПМ подразумевается единица технологического оборудования, оснащенная системой ЧПУ или каким-либо другим устройством ПУ и функционирующая как самостоятельно, так и в составе ГПС; при этом все функции, связанные с изготовлением изделия, должны осуществляться автоматически.

5. Принципы создания ГПС

Принцип создания предполагает нахождение оптимального соединения универсальности и автоматизации в программно-управляемом и программноперенастраиваемом оборудовании.

Нахождение оптимума ГПС является задачей технико-экономического анализа ГПС для конкретной реализации.

ГПС строят на базе модулей. Под модулем понимают первичный элемент, выполняющий автономно или в составе ГПС более высокого уровня законченную операцию.

Являясь компонентом ГПС, модуль сам может состоять из компонентов. Компонент модуля, как и модуль, может быть самостоятельно разработан, изготовлен и внедрен, но присущие ему функции управления или технологические функции могут быть выполнены только в составе модуля.

ГПС представляет собой многоуровневую структуру, на самом нижнем уровне которой находятся гибкие автоматизированные модули, затем гибкие автоматизированные линии, следующие уровни – это ГПС участка, цеха, предприятия в целом.

Модуль и иерархичность позволяют создавать проекты любого необходимого уровня вплоть до автоматизированного предприятия.

Оборудование ГПС, как основное, так и вспомогательное, при смене изделий перенастраивается путем ввода новых управляемых программных модулей. Перенастройка модулей вручную допустима в минимальных объемах и только в случаях очевидной экономической неэффективности реализации программной перенастройки.

Построение ГПС с максимальным достижением предметной замкнутости обусловливается наибольшей эффективностью внедрения бригадных форм организации труда, повышением ответственности персонала за конечный результат труда.

Максимальная предметная замкнутость является необходимым условим сокращения длительности производственного цикла за счет уменьшения времени на межоперационное пролеживание, дополнительный контроль и транспортировку деталей и сборочных единиц с участка на участок, из цеха в цех и т.д.

6. Основные характеристики ГПС

Организационная основа ГПС – это групповое производство, являющееся формой организации дискретных (прерывных) производственных процессов, экономикоорганизационной основой которых является целевая подетальная специализация участков и цехов, а технологической составляющей – унифицированная групповая форма организации технологического процесса (ТП).

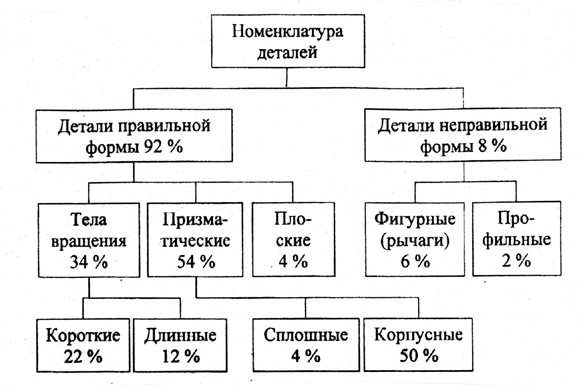

Основа технологической унификации ТП – классификация деталей и их поверхностей по конструктивно-технологическому признаку на базе общности оборудования, наладки и инструментальной оснастки, например классификация деталей машиностроения (рис. 4).

Рис. 4. Классификация деталей машиностроения

Группирование деталей для одновременной обработки на одной ГПС включает три группы условий:

- Геометрические параметры изделий, которые в основном определяют типоразмер включаемых в ГПС станков, при этом подобие формы или идентичность технологических переходов перестают играть решающую роль в составлении деталей, главными критериями становятся габариты и масса;

- Технологические параметры, определяющие возможность полной обработки каждой группы деталей на одном станке в одну – две операции или необходимость их доработки на других станках системы;

- Организационно-экономические характеристики, например обработка группы деталей для одновременного поступления на сборку, или группы деталей, обрабатываемых из одной заготовки. Группированию подлежат не только детали, но и функциональные узлы, стандартные детали и изделия

Опыт показывает, что в новое изделие обычно переходит 30–50 % деталей старых конструкций, 20–40 % модернизированных, 10–20 % создаются вновь.

Модификация и разработка новых деталей с использованием унифицированных поверхностей позволяет сократить их разнообразие и включить их в существующие группы деталей.

Принцип использования типовых и унифицированных поверхностей при проектировании деталей реализуется в САПР К, входящую в интегрированную производственную систему.

Технология обработки новых деталей также разрабатывается с учетом технологии трех обрабатываемых групп деталей, что позволит включить новые детали в эти же группы для обработки и на этих же ГПС.

Понятие гибкости производственной системы является многокритериальным и неоднозначным.

Многообразие задач, решаемых методами гибкой автоматизации, не дает возможности сформулировать единые методы количественной оценки гибкости, позволяющие сравнивать различные системы.

В практике целесообразно оценивать три формы гибкости:

- Структурную – это свобода в выборе последовательности обработки; возможность замены при выходе из строя любой единицы оборудования на аналогичную; возможность наращивания системы на основе модульного принципа;

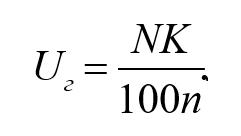

- Технологическую гибкость – способность производить заданное множество типов деталей различными способами; сравнения можно производить по индексу гибкости

- Организационную гибкость, которая в значительной мере определяет структуру ГПС.

где N – номенклатура деталей, выпускаемых системой за определенный период времени; К – доля деталей, изготавливаемых на системе впервые (процент обновления номенклатуры); п – число одинаковых деталей в партии;

По степени автоматизации ГПС выделяют:

- высокую степень, при которой реализуется автоматическое управление и трехсменный режим работы;

- среднюю степень – непрерывное автоматизированное управление при многостаночном обслуживании (коэффициент многостаночного обслуживания KM > 2);

- малую степень – коэффициент многостаночности KM 2.

Высокий уровень автоматизации ГПС достигается за счет значительного усложнения оборудования при существенном росте его стоимости. В связи с этим проблема обеспечения надежности приобретает особую актуальность.

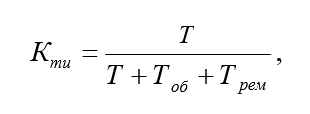

В качестве показателей оценки надежности ГПС используют

где T – суммарное время пребывания в работоспособном состоянии всех ГПМ в составе ГПС, ч; Tоб – суммарное время технического обслуживания всех ГПМ плюс суммарное неперекрываемое время технического обслуживания вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ в составе ГПС, ч; Tрем – суммарное время планового и непланового ремонта всех ГПМ плюс суммарное неперекрываемое время планового и непланового ремонта вспомогательного оборудования, вызывающего простой одного или нескольких ГПМ.

7. Структура гибкой производственной системы

В настоящее время значительное повышение эффективности в машиностроении, особенно в мелкосерийном и серийном производстве, может быть достигнуто за счет широкого применения ГПС, управляемых с помощью ЭВМ.

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования (СОФ) в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений характеристик оборудования.

СОФ ГПС в автоматическом или автоматизированном режиме имеют следующие структурные составные части:

- Автоматизированную транспортно-складскую систему (ATCC) – систему взаимосвязанных автоматизированных транспортных и складских устройств с установкой в спутнике (на паллете) или другой транспортной таре (поддоне, кассете, в магазине) для временного накопления, распределения и доставки предметов производства и технологической оснастки к ГПМ, PTK или другому технологическому оборудованию ГПС. ATCC может выполнять автоматическое хранение, подачу на сборку элементов УСП, а также автоматическую мойку;

- Автоматизированную систему инструментального обеспечения (АСИО) – это взаимосвязанные устройства, оборудование и система управления, включая участки подготовки и настройки инструмента, его транспортировки, накопления, смены и контроля качества, обеспечивающие подготовку, хранение, автоматическую замену инструмента в магазинах, на станках;

- Автоматизированную систему удаления отходов (АСУО) – устройства с системой управления для удаления стружки и других отходов из зоны ГПМ, PTK и другого оборудования, включенного в ГПС;

- Систему автоматизированного контроля (САК) – систему контроля заданных параметров детали или изделия в процессе обработки, включающую контрольно-измерительную машину с ЧПУ, программируемые и моделирующие проверочно-испытательные машины, систему устройств и мер по контролю параметров поступающих заготовок и комплектующих изделий.

Состав и структура ГПС определяются содержанием технологического процесса, который включает:

- параметры заготовок и номенклатуру деталей;

- готовую программу выпуска деталей, определяющую цикл изготовления;

- состав технологического оборудования;

- организацию производства обслуживания оборудования в процессе изготовления, переналадки, смены инструмента, приспособления, схватов, контроля деталей;

- диагностирование, управление оборудованием и ремонтом технических средств.

В настоящее время существуют три основных направления при построении структур автоматизированных участков, линий и цехов:

ГОСТ 22096-84 Линии автоматические формовочные. Типы, основные параметры

1. Настоящий стандарт распространяется на автоматические формовочные линии изготовления .разоных песчаных форм, а также на комплексные автоматические формовочные линии. Стандарт не распространяется на линии вакуумно-пленочной формовки, а также формовки с применением самотвердеющих смесей.

Пояснения терминов, используемых в настоящем стандарте, приведены в справочном приложении.

2. Линии и зависимости от схем компоновки, составляющего их технологического оборудования и транспортных устройств, должны изготавливаться однолоточными или многопоточными типов:

1 —с параллельным изготовлением обеих полуформ на отдель

ных формовочных автоматах;

2 — с последовательным изготовлением обеих полуформ на

одно(М формовочном автомате;

3 — с одновременным изготовлением обеих полуформ на од

ном формовочном автомате.

3. Основные параметры линий должны соответствовать указанным (В табл. 1 и 2.

Перепечатка воспрещена © Издательство стандартов, 1984

Размеры полуформ для автоматических формовочных линий, мм

100, 125, 150, 200, 250

125, 150, 200, 250, 300

150, 200, 250, 300. 350.

200, 250, 300, 350, 400,

250, 300, 350, 400, 450,

300, 350, 400, 450, 500,

1. Линии по ряду 2 изготавливаются по заказу потребителя с размерами опок в свету по ГОСТ’ 2133—75 в пределах установленных табл. 1 диапазона,

2. Для олочных линий длина и ширина полуформ соответствуют размерам опок в свету, для безопочных — размерам форм в плоскости разъема.

3. Линии опочной формовки должны изготавливаться для получения форм одной высоты из числа указанных в табл. 1, По заказу потребителя допускается изготавливать линии с различной высотой полуформы.

Размеры полуформ. мм. (длина X ширина X высота )

Цикловая производительность форм/ч, не менее при количестве позиций фор мовочного автом ата

Продолжение табл. 2

Размеры полу форм, мм, (длина X ширина X высота)

Цикловая производительность, форм/ч, не менее при количестве позиций формовочного автомата

800X 630 X300 шах

* Устанавливаются с 01.01.89. Значения, указанные в скобках, при новом проектировании не применять с 01.01.89.

4. Допускается уменьшение ’производительности многопоточных линий: с двумя потоками — на 10%, с тремя и более потоками — на 20% по сравнению с указанными в табл, 2.

5/ Для линий с высотой форм более указанной в табл. 2, а также предназначенных для работы в условиях серийного и мелкосерийного производства отливок, допускается уменьшение производительности до 50% но сравнению с указанными в табл. 2.

ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

I. Автоматическая — комплекс литейных машин, механизмов н

формовочная линия подъемно-транспортных устройств, который в

автоматическом режиме выполняет все операции изготовления разовых песчаных опочяых или безопочных форм, их нагрузку и подачу на заливку, охлаждение и выбивку, а также межоперационное транспортирование.

Примечание. Установка стержней может выполняться автоматически стержнеуклад-чиком либо вручную.

омплекслая авто—автоматическая формовочная линия, которая

атическая форм о- в автоматическом режиме выполняет также

вочная линия заливку форм и выбивку отливок или одну из

3. Однопоточная линия—- автоматическая формовочная или комплексная

автоматическая формовочная линия, в которой все формы изготовляются: последовательно—одним или параллельно—двумя формовочными автоматами.

4 Многопоточная ли— автоматическая формовочная «ли комплекс-

н и я ная автоматическая формовочная линия, в

которой формы изготовляются: последовательно—двумя или более, а параллельно—>

четырьмя или более формовочными автоматами

Изменение № 1 ГОСТ. 22096—84 Линии автоматические формовочные. Типы, основные параметры

Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.05.90 № 1347

Дата введения 01.01.91

Пункт 2 Исключить слова; «Обеих» (3 раза). Пункт 3. Таблицу 1 дополнить показателями:

Размеры полуформ для автоматических формовочных линий, мм

(Продолжение см с 150)

(Продолжение изменения к ГОСТ 22096—84У

примечание 1 дополнить словами: «По требованию заказчика (потребителя) линии могут быть изготовлены под любые размеры опок в свету в пределах значений, установленных табл. I и ГОСТ 21 33—75»;

доцолнить примечанием — 4: «4. Толщина блоков безопочных форм с двусторонним отпечатком настоящим стандартом не устанавливается»:

таблица 2. Головка. Заменить слово: «цикловая» на «наибольшая цикловая»; исключить слова: «не менее»;

графа «Размеры полуформ, мм (длинахширинаХвысота). Перед параметрами 500x400X200 шах дополнить словом: «до»;

исключить из таблицы числовые величины со скобками и звездочками; сноску исключить.

Пункт 4 изложить в новой редакции: «4. Конкретная величина цикловой производительности устанавливается по требованию заказчика в пределах значений, установленных в табл. 2. По сравнению с номинальными значениями, определенными заказчиком, возможно уменьшение производительности многопоточных линий: с двумя потоками — на 10 %, с тремя и более потоками — на 20 %. Необходимый резерв производительности должен быть согласован при заказе». Пункт 5 после слова «уменьшение» дополнить словом: «наибольшей»; дополнить абзацем: «Линии с предельной производительностью большей, чем указана в настоящем стандарте, изготовляются по специальному заказу. В этом случае размеры опок или форм (полуформ) могут быть уточнены заказчиком».

Редактор Л. Л. Владимиров

Технический редактор В. И. Тушева

Корректор В. С. Черная

Сдано 1 наб. 1& 10.84. Поди, в жеч. 03.12,84. 8,5 уел. н. л.

0,5 уел. кр.-отт. 0,25 уч.-жвд. л. Тжр. 16 000. Цена 3 кож.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП, Новжпресненский пер., 3| Тип. «Московский жечагжнк». Можква, Лилин жвр., 6. Зак. 1038

Источник https://docs.cntd.ru/document/1200011790

Источник https://itexn.com/10353_avtomaticheskie-linii-ponjatija-naznachenie-i-struktury.html

Источник https://all-gosts.ru/gosts/gost-22096-84-linii-avtomaticheskie-formovochnye-tipy-osnovnye-parametry/