АВТОМАТЫ И АВТОМАТИЧЕСКИЕ ЛИНИИ

В результате освоения материала главы студент должен:

— модули автоматов, устройство, методы и алгоритмы расчета параметров силовых приводов автоматов и их силовых головок;

— формировать структуру машины, варианты ее автоматизации и определять параметры силовых приводов и силовых головок;

— методами расчета параметров силовых приводов и силовых головок автоматов.

Формирование структуры автоматов с учетом параметров объектов автоматизации, предметов манипулирования и условий выполнения технологических операций

Автомат — машина, выполняющая технологический процесс по заданной программе с использованием энергии неживой природы, автоматически повторяющая его через заданное время и нуждающаяся лишь в контроле и наладке.

Автоматические машины классифицируют по следующим признакам;

- — назначение (обмывочные, сварочные, сверлильные, фрезерные, токарные, сборочные, шлифовальные, транспортирующие и т.п.);

- — степень универсальности (универсальные, специализированные, специальные);

- — уровень автоматизации (автоматические, полуавтоматические);

- — гибкость (машинная, технологическая, структурная гибкость);

- — направление геометрической оси (горизонтальные, вертикальные, наклонные).

Универсальные автоматы характеризуются большей производительностью, чем аналогичные по назначению универсальные станки, благодаря совмещению отдельных рабочих и холостых ходов.

Специализированные автоматы предназначены для выполнения технологических операций одного вида (сварка, окраска, сборка, транспортировка, обмывка и т.п.). Такие автоматы имеют большую производительность по сравнению с универсальными.

Специальные автоматы создаются для производства конкретного изделия, имеют более простую конструкцию и наибольшую производительность.

Полуавтоматы в отличие от автоматов требуют частичного участия человека в управлении.

Машинная гибкость автоматов характеризуется простотой перестройки оборудования для производства множества изделий одного наименования.

Технологическая гибкость определяет способность автоматической системы машин производить множество деталей одного наименования разными вариантами технологического процесса.

Структурная гибкость автоматической системы машин предполагает возможность расширения системы (изменения структуры) за счет использования дополнительных технологических модулей.

Выбор принципиальной схемы автоматов и автоматических линий упрощается, если имеются структурные схемы автоматического оборудования. При проектировании современных автоматических и поточных линий целесообразно разрабатывать линии с переменной (гибкой) структурой, позволяющей наращивать число позиций при необходимости увеличения их производительности без изменения принципиальной схемы.

Геометрическая ось автомата — ось, относительно которой координируют и компонуют все основные механизмы. Выбор оси определяется площадью участка производства, удобством загрузки, разгрузки и технического обслуживания.

Устройство каждого отдельного автомата или автоматической линии определяется характером технологических процессов, выполняемых ими, условиями работы, требуемого уровня автоматизации, производительности и надежности. Однако любой автомат состоит из совокупности основных и вспомогательных узлов. К основным узлам обычно относят силовые головки, механизмы управления и зажимные механизмы (если они необходимы). Вспомогательные узлы содержат загрузочные (разгрузочные) механизмы, механизмы изменения положения изделий и удаления стружки или других отходов производства. В автоматических линиях дополнительно применяются транспортные механизмы, служащие для перемещения изделий от одного автомата к другому.

Независимо от назначения автомата, его структура содержит технологическую машину (установку), выполняющую производственную операцию, загрузочное и разгрузочное устройства и автоматическое управляющее устройство (АУУ). Технологическая машина автомата содержит один или несколько рабочих механизмов (силовых головок) и приводы, обеспечивающие их работу. Кроме того, в состав автомата, в зависимости от выполняемых им функций, может входить зажимное устройство, фиксирующее обрабатываемое изделие, защитные устройства (кожухи, двери и т.п.), механизмы изменения положения предметов манипулирования (кантователи, вращатели, поворотники, манипуляторы, автооператоры, промышленные роботы и т.п.), механизмы удаления или переработки отходов производства.

Координирует работу всех составных частей автомата система автоматического управления (АУУ), которая обеспечивает согласованное их взаимодействие.

Автоматическая линия — система автоматов, связанных между собой автоматическим транспортом, выполняющая весь технологический процесс в определенной последовательности по заданной программе с использованием энергии неживой природы без непосредственного участия человека, автоматически повторяющая его через заданное время и нуждающаяся в контроле и наладке.

Транспортное устройство в виде пластинчатого, шагающего или тележечного конвейера может выполнять также функцию накопителя.

Автоматические линии различают по типу встроенных станков (универсальные, специальные и агрегатные) и способу компоновки станков (линии с жесткой, гибкой и комбинированной связью станков).

Универсальные автоматические линии применяют в серийном производстве. Они создаются на базе типовых универсальных станков-автоматов путем их подбора по производительности, объединения транспортными механизмами-автоматами и автоматическими устройствами загрузки—разгрузки. Для удаления и транспортировки стружки (других отходов производства) применяют скребковые, шнековые, вибрационные или другие транспортеры.

Специальные автоматические линии применяют в массовом производстве для производства одного вида изделий (подшипники, валы, оси, колесные пары и т.п.), так как они обладают высокой производительностью.

Автоматические линии из агрегатных станков получили наибольшее распространение в массовом и крупносерийном производстве для обработки корпусных деталей. Агрегат — унифицированный узел машины, обладающий полной взаимозаменяемостью и выполняющий определенную технологическую операцию. Агрегатирование — метод компоновки машин из рядов унифицированных агрегатов, обладающих взаимозаменяемостью. Агрегатным называют металлорежущий станок, состоящий из совокупности не связанных между собой агрегатов (силовых головок), последовательность работы которых задается системой автоматического управления.

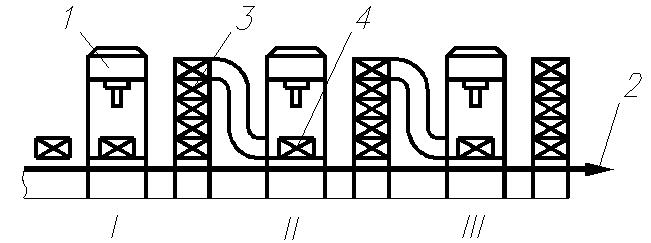

Автоматические линии с жесткой связью автоматических машин отличаются простотой конструкции, сравнительно низкой стоимостью и небольшими габаритами. Недостаток таких линий заключается в низкой эксплуатационной надежности и фактической производительности, так как отказ одного станка приводит к отказу всей линии (см. рис. 2.3).

Автоматические линии с гибкой связью автоматических машин характеризуются наличием межоперационных автоматических накопителей между всеми станками-автоматами. Эти линии имеют высокие производительность и надежность, но сравнительно большие габариты, большую сложность и высокую стоимость (см. рис. 2.4).

Автоматические линии с комбинированной связью станков (см. рис. 2.5) представляют собой линии, разделенные на участки, между которыми встраиваются автоматические межоперационные накопители. Такая компоновка позволяет упростить конструкцию линии, снизить ее габариты и стоимость, повысить производительность по сравнению с линиями, имеющими жесткую связь станков-автоматов.

При разработке проектов автоматов или автоматических линий необходимо выбрать или спроектировать все необходимые механизмы и скомпоновать их в единую конструкцию. Компоновочная схема автоматической машины определяет пространственное расположение всех узлов автомата относительно геометрической оси и строится с учетом размещения загрузочных устройств (накопителей, питателей и отсекателей), разгрузочных механизмов, технологической машины, выделенных площадей, их форм и схем взаимодействия с другими участками. На основе компоновочной схемы строится конструктивная схема, которая объединяет между собой основные, вспомогательные механизмы, управляющие, исполнительные и распределительные элементы.

В соответствии с правилами и этапами проектирования автоматических машин (см. п. 2.5) конструктор на основе технического задания и определенной идеи формирует возможные варианты технических решений, осуществляет их структурный анализ и выбирает лучшее решение. Затем, учитывая параметры объекта автоматизации и предмета манипулирования, условия выполнения заданной технологической операции, разрабатывает развернутую структурную схему выбранного варианта машины, которая учитывает все необходимые элементы. В соответствии с ГОСТ 2.701-84 структурная схема должна отражать назначение и взаимосвязь основных функциональных частей машины. На этой схеме допускается изображать отдельные части в виде прямоугольников или условных графических обозначений.

Автоматические линии

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают. Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

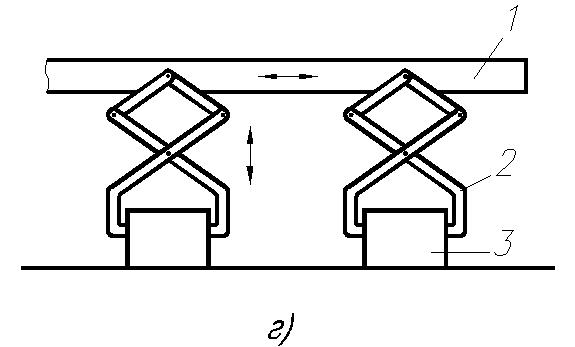

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные , роторные и цепные ; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.) как с автоматической, так и с ручной переналадкой. Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л.

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей

В АЛ для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства: транспортеры, механические руки, лотки, трубы и т.п. Например, для перемещения корпусных деталей, а также для деталей, закрепленных в приспособлениях-спутниках, применяются шаговые транспортеры.

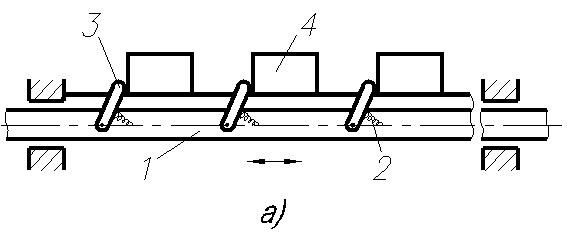

Шаговые транспортеры с собачками (рис. а) получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена на рис. а. На штанге 1, проходящей через весь сблокированный участок АЛ, шарнирно закреплены собачки 3, которые под действием пружины 2 стремятся подняться над уровнем штанги. В момент возврата транспортёра зафиксированные на позициях детали 4 утопляют собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортёра вперёд. Преимущество транспортёра с собачками – простота движения и соответствующее ей простота привода от гидро- или пневмоцилиндра.

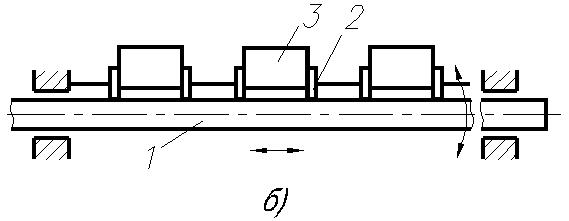

Шаговые штанговые транспортеры с флажками (рис. б) предназначены для перемещения по направляющей приспособлений-спутников с установленными на них заготовками 3. Перемещение осуществляется штангой 1 (круглого сечения) совершающей возвратно-поступательные движения, на которой секциями закреплены флажки 2. При движении штанги вперёд, в том же направлении одновременно перемещаются заготовки 3 на одну позицию по всей линии. После этого штанга поворачивается и возвращается обратно. Поворот штанги и её осевое перемещение осуществляются двумя гидроцилиндрами.

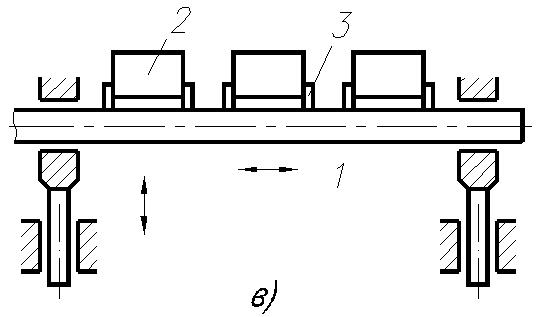

Грейферные шаговые транспортёры (рис. в) применяются реже. У них штанга 1 совершает поочерёдно два возвратно-поступательных движения в перпендикулярных направлениях с чередованием фаз этих движений. Обрабатываемые заготовки 2 перемещаются жесткими (неповорачивающимися) флажками 3. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определённой стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые трансформаторы (рис. г) представляют собой усложненный вид грейферных. Детали 3 перемещаются не флажками, а закреплёнными на штанге 1 захватами 2, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями.

Приспособления для установки и закрепления обрабатываемых деталей

Приспособления применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определённой операции обработки детали на одном определённом станке. Эти приспособления выполняют следующие функции: предварительное ориентирование обрабатываемой детали, базирование, окончательное ориентирование и фиксирование её в этом положении, закрепление и раскрепление, направление режущих инструментов (сверл) при обработке.

Приспособления-спутники – служат для закрепления деталей сложной конфигурации, не имеющих удобных поверхностей для надёжного базирования при транспортировании и обработке.

Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, её разделяют на отдельные участки, каждый их которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы деталей. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. В тупиковых схемах накопитель включается в работу только при остановке предыдущего участка линии.

Системы управления АЛ

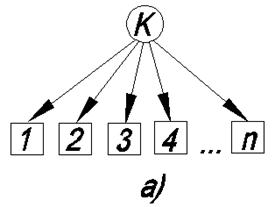

Существуют централизованные, децентрализованные и смешанные системы управления.

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др.

Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом.

Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

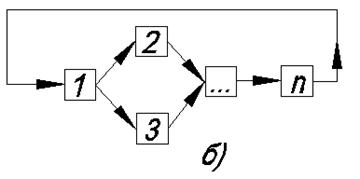

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

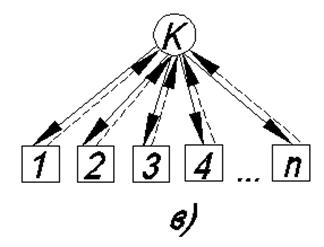

Системы смешанного управления (рис. в) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами.

Оборудование эффективно применяемое на автоматических линиях

Как уже было сказано, автоматические линии могут оснащаться агрегатными специальными или универсальными станками. Линии из агрегатных станков находят наибольшее распространение при организации нового производства или при капитальной реконструкции предприятия Опыт отечественного и зарубежного машиностроения показал целесообразность внедрения переналаживаемых автоматических линий. В связи с этим создаются модели агрегатных станков, имеющих постоянные агрегатные столы и сменные силовые головки, устанавливаемые на них. Линии из специальных станков применяются редко. Стоимость таких линий высока и сроки освоения их длительны, так как приходится проектировать, а затем осваивать в производственных условиях каждый станок линии. Кроме того, оборудование этих линий невозможно использовать для производства других деталей. Автоматические линии из специальных станков находят применение для сравнительно несложных (при небольшом числе операций) технологических процессов. Станки часто монтируют на; одной станине, как, например, в линиях для обработки корпусов валов, сегментов пишущих машинок и пр. Автоматическая линия для обработки сегментов пишущих машинок. Сегменты в приспособлениях устанавливаются на бесконечном ленточном транспортере — столе 5и обрабатываются в различных позициях инструментом силовых головок 1, 2, 4, 5 и 6. Линии из обычных агрегатных или специальных станков обладают тем недостатком, что на них утрачивается маневренность производства’ и имеет место так называемый консерватизм технологии, т. е. затрудняется возможность изменения технологий обработки данного изделия, а также быстрого перехода от производства одного изделия к другому.

Автоматическая линия дляобработки сегментов пишущих машинок (1, 2, 4, 5, 6 — силовые головки; 3 — стол ленточного транспортера) Автоматическое оборудование специализировано и приспособлено к производству только одного какого-либо вида продукции. Это привело к тому, что в последнее время широкое распространение полумили автоматические линии из типового универсального оборудования, т. е. из автоматизированных станков обычных типов: токарных, сверлильных, фрезерных, зубофрезерных, шлифовальных и т. п. Конечно, эти станки должны быть соответствующим образом приспособлены для встройки в автоматическую линию. Использование универсального оборудования позволяет снизить сроки изготовления автоматических линий, увеличивает надежность работы и обеспечивает возможность переналадки их на разные типоразмеры деталей или на новый объект производства. /

Наряду с созданием линий из нового оборудования весьма эффективна постройка линии на основе использования действующего оборудования, модернизированного соответствующим образом. Создание таких линий требует меньших капиталовложений и меньше времени на их изготовление и освоение.

Компоновка оборудования. Автоматические линии представляют собой сложную систему станков и различного вида автоматических устройств. Поэтому потеря работоспособности линии может произойти из-за отказа инструмента, приспособления, механических, гидравлических, электрических и пневматических устройств, рабочих органов межоперационного транспорта, автоматических средств технического контроля и т. д. В связи с этим необходимо так скомпоновывать оборудование, чтобы временные остановки агрегатов не влияли на работу всей линии. В отношении организации потока и компоновки автоматические станочные линии выполняют в трех вариантах.

1. Безбункерные автоматические линии. На таких линиях вырабатывают обычно корпусные детали: блоки цилиндров, корпуса коробок скоростей автомобиля и т. п. Заготовка проходит всю линию, перемещаясь общим транспортером последовательно с одной рабочей позиции на другую величину расстояния между позициями t (прямоточная линия) или на величину размера заготовки d (поточные линии).

2. Бункерные автоматические линии. Они состоят из отдельных автоматических станков, снабженных механизмами питания — бункерами Б и связанных друг с другом транспортерами, передающими обрабатываемые детали с одной позиции на другую.

Шаговый штанговый транспортер с флажками (1 — направляющая, 2 — плита с поршнем, 3 — штанга с флажками, 4 — фасонные козырьки флажки, 5 — движущаяся штанга)

3. Автоматические линии с приемникам и накопителями. В этом случае линия делится на отдельные участки, между которыми размещаются промежуточные накопители запасов полуфабрикатов Б (бункерно-прямоточные и бункерно-поточные линии,). При таком варианте временная потеря работоспособности какого-либо участка не приводит к остановке всей линии. Задача при проектировании линии в этом случае сводится к выбору места установки и количества бункеров.

Транспортные устройства. Выбор системы транспортирования является одним из наиболее существенных вопросов компоновки автоматических линий.. Транспортные устройства перемещают заготовки с одной рабочей позиции на другую, изменяя их ориентацию (в поворотных устройствах), убирают стружку и т. д.

Основными видами транспорта автоматических линий являются шаговые транспортеры, подъемники, распределительные транспортеры, манипуляторы, поворотные устройства, транспортеры для уборки стружки и пр. Шаговые транспортеры бывают с собачками, с флажками, грейферные, сейнерные, толкающие и цепные. Шаговые транспортеры с собачками получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена. На штанге 1, проходящей через весь сблокированный участок автоматической линии, шарнирно закреплены собачки 3, которые под действием пружины 2 (или противовесов), стремятся подняться над уровнем штанги. В момент возврата транспортера зафиксированные на позициях детали 4 собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортера вперед. Преимущество транспортера с собачками — простота движения и соответствующая ей простота привода от гидро или пневмоцилиндра. Шаговые штанговые транспортеры с флажками применяются, например, на механическом участке автоматического завода поршней. Приспособления-спутники с установленными на них- поршнями перемещаются по направляющему рельсу 1 возвратно-поступательно движущейся штангой 5 круглого сечения, на которой секциями закреплены фасонные козырьки-флажки 4. В исходном положении круглой штанги флажки приподняты. Для перемещения поршней 3 штанга вместе с флажками поворачивается на 45 в сторону рельса 1. Каждый вырез флажка охватывает одну плитку 2 с установленным на ней поршнем. При движении штанги вперед перемещаются в том же направлении одновременно четыре поршня на одну позицию по всей линии. После этого штанга поворачивается в первоначальное положение и возвращается обратно.

Шахматный магазин транзитного типа (1 — приемный лоток, 2 — эскалатор, 3 — змеевидный лоток, 4 — транспортер, 5 — рычяжной отсекатель)

Обрабатываемые детали перемещаются жесткими (не поворачивающимися) флажками. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть лишь с определенной стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения их с одной позиции на другую транспортер должен, поднять деталь вверх.

Сейнерные шаговые транспортеры представляют собой усложненный вид грейферных. Устройство их такое же. Детали перемещаются не флажками, а закрепленными на штангах захватами, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями. Однако для некоторых автоматических линий, например, для обработки валов, применение сейнерных транспортеров в ряде

случаев оправдано. Толкающие шаговые транспортеры самые простые. В них толкатель (обычно гидро или пневмоцилиндра) непосредственно воздействует на последнюю из вплотную расположенных деталей; в результате вся колонна деталей при ходе толкателя движется одновременно. Цепные транспортеры широко применяют как средство непрерывного транспорта; в качестве шаговых их применяют лишь в единичных случаях. Базирование деталей, перемещаемых звеньями цепи, на позициях почти неосуществимо. Можно только шаг перемещения сделать больше расстояния между позициями и предусмотреть на позициях автоматической линии выдвижные упоры. При этом свободно лежащие на звеньях детали всегда будут досланы до упора.

Агрегаты для накопления и выдачи заготовок. В местах деления автоматической Линии на участки, как указывалось выше, целесообразно располагать промежуточные запасы заготовок, с тем чтобы питать последующие участки линии при остановке предыдущих. Накопление запасов заготовок должно происходить в специальных агрегатах, которые принимают полуфабрикаты от предыдущего участка линии и передают их последующему (при нормальной работе), либо принимают от предыдущего и накапливают (при простоте последующего участка), или, наконец, питают последующий участок за счет своих накоплений (при остановке предыдущего участка). На автоматических линиях бункерного типа при обработке мелких детален эти функции выполняют бункерные загрузочные устройства, а при обработке крупных деталей, которые не могут поместится в бункере, промежуточные магазины транзитного или складского типа.

Транзитный магазин (1 — собачка, 2 — эскалатор, 3 — промежуточный лоток, 4 — гнездо барабана, 5,6 — поштучная выдача, 7 — поперечный транспортер)

Промежуточный магазин (1 — собачка, 2 — приемный лоток, 3 — шахта магазина, 4 — переключатель, 5 — выдающий лоток)

Показан шахтный магазин транзитного типа. Детали, поступающие по приемному лотку 1, эскалатором 2 подаются к змеевидному лотку 3 и под действием силы тяжести спускаются к транспортеру 4. Детали выдаются по одной рычажным отсекателем 5. Обычно лоток 3 заполнен лишь частично, и при остановке последующего участка линии запас деталей в магазине увеличивается в результате заполнения этого лотка. При остановке же предыдущего участка последующий продолжает получать заготовки за счет запаса, имеющегося в магазине.

Приведен другой тип транзитного магазина. Детали через приемный лоток 1, эскалатор 2 и промежуточный лоток 3 попадают в гнездо барабана 4, который, поворачиваясь, передает их через механизм поштучной выдачи 5-6 на поперечный транспортер 7 для дальнейшей передачи. В случае заполнения гнезд барабана 4 предыдущий участок линии автоматически отключается.

Показан промежуточный магазин складского типа. Детали через приемный лоток 2 могут, в зависимости от положения переключателя 4У либо подаваться на дальнейшую обработку либо при повороте переключателя на некоторый угол против часовой стрелки накапливаться в шахте 3 магазина. Собачка 1 в этом случае удерживает детали в магазине. При работе на расходование запаса, при повороте переключателя по часовой стрелке, детали из магазина поступают под действием силы тяжести в выдающий лоток 5. Загрузочные устройства. Автоматизация процессов установки, фиксации и зажима деталей на автоматической линии осуществляется различными методами. При едином транспортном устройстве, когда базовыми поверхностями или с помощью плит-спутников скользят в направляющих транспортера.

Имеют своим назначением привести заготовки, находящиеся в бункере, в определенное ориентированное положение и выдать их в магазин. С бункерным устройством работают питатели, подающие заготовки из магазина в зажимной орган станка.

Показана схема магазинного загрузочного устройства. В магазин 1 заготовки загружаются вручную и питателем 4 подаются в рабочую зону 5. Эксцентрик 2 и пружина 3 сообщают питателю возвратно-поступательное движение, причем подача заготовки в рабочую зону осуществляется пружиной, а отвод питателя вправо — эксцентриком.

Схема бункерного загрузочного устройства. В бункер 7 заготовки загружают навалом. Толкатель 6 подает их в магазин /. Неправильно ориентированные заготовки звездочкой 8 сбрасываются обратно в бункер. Из магазина заготовки питателем 4 подаются в рабочую зону 5.

Питатели, как отмечалось ранее, служат для передачи заготовок из магазина в рабочую, зону.

Шиберный питатель. Из лотка 5 заготовка 4 попадает в зев питателя i, где удерживается прижимной губкой 2 с пружиной 3. При каждом двойном ходе питателя одна заготовка попадает в рабочую зону, где захватывается зажимным устройством. При отходе питателя в исходное, правое положение прижимная губка поворачивается вокруг своей оси и освобождает деталь.

Мотылевый питатель 5. Заготовка 4 питателем 1;подается в рабочую зону. При повороте питателя в крайнее правое положение очередная заготовка попадает из магазина 5 в зев питателя, где удерживается прижимной губкой 2 с помощью пружины 3, Таким образом, при каждом двойном качании питателя последний переносит из магазина в рабочую зону одну заготовку.

Магазинные загрузочные устройства (а. 1 — магазин, 2 — эксцентрик, 3 — пружина, 4 — питатель, 5 — рабочая зона; б. 1 — магазин, 2 — эксцентрик, 3 — пружина, 4 — питатель, 5 — рабочая зона, 6 — толкатель, 7 — бункер, 8 — звездочка)

Отсекатели предназначены для поштучной выдачи заготовок из магазина или бункера в рабочую зону. Штифтовой отсекатель с двумя штифтами 3 и 4. При левом положении штанги 5 отсекателя штифт 3 удерживает запас заготовок 2 в магазине /, кроме нижней заготовки, которая свободно проходит в зев питателя. В правом положении штанги 5 заготовки опускаются до удерживающего их штифта 4. Таким образом, при каждом двойном ходе штанги со штифтами из магазина выдается одна заготовка.

Барабанный (дисковый) отсекатель. При вращении барабана 6 с установленной скоростью заготовки 2 поштучно через заданный промежуток времени поступают из магазина через канал 1 к питателю, либо непосредственно к месту обработки или к зажимному устройству.

Источник https://studref.com/455821/tehnika/avtomaty_avtomaticheskie_linii

Источник https://studopedia.ru/2_19447_avtomaticheskie-linii.html

Источник https://studbooks.net/2573304/tovarovedenie/oborudovanie_effektivno_primenyaemoe_avtomaticheskih_liniyah