Содержание

Приспособления автоматических линий

Все приспособления применяемые на автоматических линиях разделяются на 2 группы: стационарные и приспособления-спутники.

Обычно применяются одноместные однопозиционные приспособления. Реже применяются многопозиционные.

Для предупреждения брака и аварий в приспособлениях датчики положения осуществляют автономный контроль правильности положения заготовки.

Очень часто установочные элементы делают выдвижными, что облегчает установку детали в приспособлении. Приспособления-спутники – это устройства, которые сопровождают закрепленную в них заготовку по всем операциям автоматической линии. Их применяют для обработки заготовок сложной конфигурации. Все стадии обработки выполняются при одном закреплении детали.

Закрепление детали на плите спутника производится вручную или при помощи электро или пневмовертов смонтированных на стационарных стойках в начале или в конце линии. Применение пневматических или гидравлических зажимных устройств затруднено, т.к. подвод сжатого воздуха или жидкости к движению спутника очень сложен. На рабочей позиции спутник вместе с деталью фиксируется с помощью двух пальцев. Пальцы выдвигаются с помощью гидроцилиндров и входят в закаленные втулки, запрессованные в плиту спутника. Для надежного закрепления сверху может быть прижим. Применение спутников облегчает установку деталей и повышает надежность их ориентации, упрощается конструкция приспособления.

Недостаток автоматической линии со спутником – это усложнение транспортирующих устройств из-за необходимости возврата спутника в исходное положение.

Сила перемещения заготовки вместе со спутником определяется с учетом массы приспособления спутника, массы заготовки и коэффициента трения между плитой спутника и направляющими элементами.

Сборочные приспособления

Делятся на универсальные и специальные. К универсальным относятся: плиты, сборочные балки, призмы, угольники, струбцины, домкраты, прихваты, клинья, подкладки и т.д.

Специальные приспособления

1. Приспособления для крепления базовых деталей и узлов. Они могут быть как стационарные так и передвижные, а также поворотного типа. Стационарные устанавливаются на верстаках и сборочных плитах. Передвижные на тележках и конвейерах. Снабжаются зажимными устройствами. Особо точной установки в этих приспособлениях не требуется.

2. Приспособления для точной и быстрой установки соединяемых деталей и узлов. При этом сборщики освобождаются от выверки взаимного положения сопрягаемых элементов, т.к. она достигается автоматически приспособлением. Приспособления для сварки, пайки, клепки, склеивания и других операций.

3. Приспособления для предварительного деформирования соединяемых упругих элементов (рессор, пружин, разрезных колец).

4. Приспособления для изменения положения собираемого узла. Широко используются различные кантовики.

ПРИСПОСОБЛЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

На автоматических линиях применяю^ два типа приспособлений: стационарные и приспособления-спутники. Стационарные приспособления жестко закрепляют на станках автоматической линии; в них подаются, устанавливаются, закрепляются и обрабатываются заготовки. После выполнения предусмотренной обработки заготовки открепляются, удаляются из приспособления и передаются на транспортирующее устройство для перемещения на следующую позицию автоматической линии обычно без потери ориентации. Чаще используют одноместные однопозиционные приспособления, реже —■ многоместные и многопозиционные (поворотные). Выполняя те же функции, что и обычные приспособления, приспособления автоматических линий имеют свои специфические особенности, подача и установка заготовок в эти приспособления должны осуществляться простейшим движением транспортирующего устройства линии или механической руки (автооператора).

Установочные элементы приспособлений, предназначенных для обработки заготовок корпусных деталей, часто выполняют в виде опорных пластин, являющихся продолжением направляющих планок транспортирующего устройства и располагаемых с ними на одном уровне. В этом случае заготовки перемещаются по прямолинейным траекториям, приспособления располагаются на одной прямой, а линия получается наиболее простой — со сквозным перемещением заготовок. Установка заготовок производится на ее нижнюю плоскость и два базовых цилиндрических отверстия. В качестве установочных элементов используются опорные планки и два выдвижных пальца с коническими фасками. После ввода заготовки в приспособление шаговым транспортером эти пальцы выдвигаются; их конические элементы выравнивают заготовку, а цилиндрическая (и ромбическая) часть пальцев точно фиксирует ее положение в приспособлении. При неподвижных установочных элементах (упорах) точная фиксация заготовок по ее базам достигается дополнительными прижимающими устройствами — до — сылателями, обеспечивающими плотный контакт базовых поверхностей заготовок с установочными элементами приспособлений.

Для предупреждения брака обработки и аварийных ситуаций в приспособлениях часто предусматривается автоматический контроль правильности положения заготовки. Он осуществляется с использованием пневматических, электрических и других датчиков, показывающих положение заготовки по ее базовым дополнительным поверхностям. Нередко контроль осуществляется косвенно, по положению фиксаторов. Если, например, фиксирующий палец не вошел в базовое отверстие заготовки на нужную глубину, то ее положение считается неправильным и выполнение операции прерывается.

Работа приспособлений должна быть четко согласована с действиями агрегата и транспортирующего устройства. Конструирование этих приспособлений связано с проектированием автоматической линии и осуществляемого на ней технологического про — цеЬса. Приспособления автоматических линий должны быть надежными и безотказными в работе. Особое внимание должно уделяться очистке приспособлений от стружки путем создания наклонных стенок в корпусах приспособлений, а также перечисленных ранее мер ее принудительного удаления.

Наличие выдвижных установочных элементов и фиксаторов вызывает увеличение погрешности установки заготовки. Для обеспечения заданного качества продукции важно выполнение расчетов на точность обработки и выдерживание допуска на заданный размер. В частности, для приспособлений указанного типа большее значение имеет жесткость и расчет сил закрепления. Зажимное устройство должно быть надежным. Его часто выполняют самотормозящим, путем введения клиньев и других запирающих элементов. В этом случае падение давления в магистрали сжатогО Воздуха, питающего пневмоцилиндры зажимного механизма, не ослабляет крепления заготовки.

Зажимное устройство не должно вызывать деформаций заготовки, которые могут снизить заданную точность обработки. При сложных формах заготовки сила и схема закрепления заготовки должны проверяться экспериментально, на стадии эскизной проработки приспособления. При простых формах заготовки деформацию определяют расчетом.

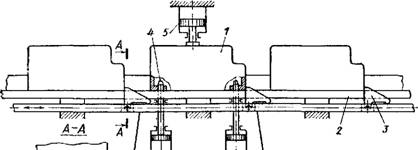

На рис. 166 показана схема приспособления для обработки корпусной детали на автоматической линии. Заготовка 1 перемещается по планкам 2 шаговым транспортером с собачками 3 На строго определенное расстояние. Штанга транспортера проходит снизу под приспособлением, а его планки лежат на одном уровне с опорными планками приспособления. Окончательная фиксация Заготовки происходит по двум базовым отверстиям выдвижными пальцами 4, а крепление — посредством гидро-

Рис. 166. Устройство для перемещения и установки заготовок корпусных деталей на автоматической линии

Цилиндра 5. Управление гидроцилиндрами шагового транспортера, выдвижных пальцев и зажима производится механизмом синхронизации автоматической линии.

Приспособления-спутники представляют собой устройства, которые сопровождают закрепленную в них заготовку по всем позициям автоматической линии. С помощью спутников достаточно просто решается задача ввода заготовок в рабочие зоны всех позиций автоматической лцнии. Спутники применяют при обработке трудно транспортируемых заготовок сложной конфигурации с постоянством баз. В качестве последних используют достаточно развитые поверхности заготовки обработанные или необработанные, обеспечивающие ее устойчивое положение в приспособлениях на всех позициях линии. Все стадии обработки выполняются при одном закреплении заготовки.

Приспособление-спутник в простейшем случае представляет собой плиту прямоугольной формы в плане, которая с закрепленной на ней заготовкой последовательно перемещается по всей трасее линии с помощью шагового транспортера. В начале линии на спутнике устанавливается и закрепляется заготовка, в конце линии она открепляется и снимается. Возврат спутников в исходное положение производится специальным транспортером, на одном участке которого спутники моют для удаления с них Стружки. Количество спутников на линии на 20—30 % превышает количество позиций линии, включая 5—10 % на ремонт спутников. Корпус спутника должен иметь развитую опорную плоскость; для направления спутника используют боковые площадки или пазы, которыми он скользит по планкам транспортирующего устройства при своем перемещении.

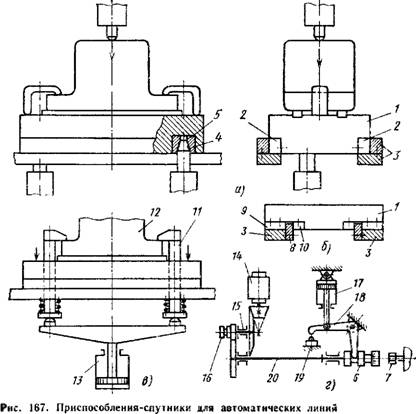

На рис. 167, а приведена схема спутника. К его корпусу 1 Привернуты стальные закаленные планки 2, которыми он скол^-

Зит по направляющим транспортирующего устройства 3. Палец 4 И втулка 5 служат для фиксации спутника на позиции линии. Другой вариант направления спутника показан на рис. 167, б. Корпус 1 скользит по опорным планкам транспортера 3, а боковое направление обеспечивается пластинами 8. Для уменьшения износа к корпусу спутника привернуты стальные каленые планки 9 И 10.

Спутник на рабочей позиции линии фиксируется с помощью двух пальцев 4 с конической заточкой (см. рис. 167, а). Пальцы входят во втулку 5, запрессованную в корпусе спутника. Точность фиксации спутников должна быть не менее 0,05 мм. Более точная фиксация может быть получена, когда спутники на рабочих позициях линии прижимаются к боковым и торцовому упорам специальными гидроцилиндрами. После открепления спутник возвращается на трассу транспортера.

На каждой рабочей позиции линии спутник прижимается к жесткому основанию с помощью пневмо — или гидроцилиндров,’ 258

Для повышения надежности его закрепление часто производится через клиновую самотормозящую систему. Перемещение спутников с одной позиции на другую обычно производится с помощью шагового устройства, схема работы которого показана на рис. 1С6. Реже применяют перенос спутников двумя штангами. Закрепление заготовки на спутнике осуществляется после ее установки на те или иные базы резьбовыми прихватами (см. рис. 167, а) вручную или с помощью вспомогательных агрегатов. В качестве последних используют электро — или пневмовинторазвертывающие устройства (гайковерты), смонтированные на стационарных стойках в начале и в конце (для открепления заготовок) линий.

Применение пневматических или гидравлических зажимных устройств затруднено, так как подвод сжатого воздуха или рабочей жидкости к движущемуся спутнику весьма сложен.

На рис. 167, в показан способ крепления заготовки на плите спутника с помощью пружинных Г-образных прихватов 11. При установке и снятии заготовки 12 эти прихваты отжимаются вверх с помощью пневмо — или гидроцилиндра 13. Этот способ крепления обеспечивает постоянную, но недостаточно большую силу закрепления.

На рис. 167, г показана принципиальная схема устройства для затяжки винтового зажима 7 спутника. На валу 20 по скользящей шпонке перемещается муфта 6 с торцовым ключом. Вращение на вал передается от электродвигателя 14 через пару конических и пару цилиндрических зубчатых колес. На промежуточном валу 15 смонтирована фрикционная муфта 16, передающая на вал 20 заранее установленный крутящий момент. При подаче масла в верхнюю полость гидроцилиндра 17 через рычажную систему 18 происходит подвод ключа и включение электродвигателя от пускового устройства 19. Через определенный промежуток времени происходит подача масла в нижнюю полость цилиндра. Ключ отводится в исходное положение, и электродвигатель останавливается. В более совершенных системах заготовка устанавливается и закрепляется, а также освобождается и снимается со спутника с помощью специальных автоматических устройств.

Кроме рассмотренных, имеются поворотные спутники для многопозиционной обработки, а также спутники для многоместной обработки.

Применение приспособлений-спутников повышает надежность работы линии, так как закрепление и открепление заготовки происходит один раз, улучшаются условия очистки приспособлений от стружки, но несколько ухудшается доступность подвода рабочих инструментов к заготовке с разных сторон.

Приспособления-спутники одной автоматической линии должны быть взаимозаменяемы. Точность их изготовления по основным размерам, влияющим на точность обработки, обычно принимают 0,1—0,2 допуска на выдерживаемый размер.

К недостаткам автоматических линий со спутниками относятся некоторое усложнение транспортирующих устройств из-за необходимости возврата спутников в исходное положение, увеличение общей стоимости линий в результате этого и сравнительно большого числа спутников; большее количество стыков и сопряжений в технологической системе при использовании спутников затрудняет создание промежуточных заделов на отдельных участках линии. Работа последней обычно выполняется с жесткими транспортными связями.

В последнее время наметился переход от цельных к составным спутникам, включающим основную плиту, узлы установки и крепления заготовки, а также другие вспомогательные элементы. Их преимущества: возможности унификации и нормализации, меньшие трудности изменения при смене обрабатываемых деталей, большие возможности переналадки линий, и удобства ремонта спутников.

Сила, необходимая для перемещения спутника,

Р = (Gi + G,) f,

Где Gi — вес приспособления-спутника; С2 — вес заготовки, закрепляемой в спутнике; / — коэффициент трения между спутником и направляющими планками.

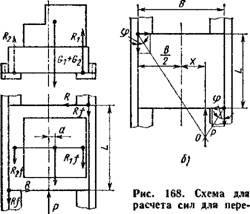

Если вес спутника с заготовкой распределяется на обе направляющие планки неравномерно, то согласно рис. 168, а может возникнуть перекос спутника, в результате чего возникают дополнительные силы трения на боковых направляющих. В этом случае сила перемещения спутника

Р = RJ + RJ + 2 Rf, (60)

Где Ru R2 — реакции горизонтальных направляющих планок от веса Gx и G2; R — реакция вертикальных направляющих планок из-за перекоса спутника;

R, + R2 = Gi + G2 И RL = + R2) fa, (61)

Мещения спутника

ГДе L — длина спутника; а — расстояние от центра тяжести спутника с заготовкой до линии действия силы Р. ‘260

Рис. 169. Схема для анализа размерной цепи спутника

Подставляя в формулу (60) выражения (61), получим

В некоторых случаях сила от шагового устройства передается на спутник со смещением х от осевой линии. Найдем величину х, При которой возможно заклинивание спутника в направляющи* из-за его перекоса. На рис. 168, б показаны направления действующих на спутник сил, которые пересекаются в точке О. Из геометрических соотношений следует

(0,5В — х) tg Ф + L = (0,5В + х) tg Ф.

Заклинивание начинается при Х = L/2 tg ф,

Где L — длина направляющих спутника; ф — угол трения.

Допуски на размеры приспособлений-спутников, влияющих нд точность обработки, следует определять на основе решения соответствующих размерных цепей данной технологической системы. На рис. 169, а показана схема растачивания отверстия в заготовке 1, установленной на спутнике 2. При растачивании требуется выдержать размер х от оси отверстия до базовой плоскости заготовки. Размер х является замыкающим звеном размерной цепи, составляющими звеньями которой будут размеры А, В и Е. При решении размерной цепи по максимуму и минимуму допуск на размер В приспособления-спутника

Где Ьх — допуск на заданный размер; бд — допуск на размер А заготовки от оси базового отверстия до базовой плоскости.

Допуск на размер Е принимается равным нулю, так как расстояние от оси расточного шпинделя до оси фиксирующего пальца для данной позиции автоматической линии можно считать постоянным.

При решении размерной цепи на базе теории вероятностей

Допуск на размер В

Где X, Kt — соответственно коэффициенты, зависящие от формы кривых распределения размеров В и Л; T — коэффициент, определяющий долю риска получения брака по выдерживаемому размеру при обработке (значения % и T и вывод приведенных формул см. в гл. VII).

Находят применение приспособления-спутники для групповых и переменно-поточных (переналаживаемых) автоматических линий, В конструкциях этих спутников предусматривается возможность установки и закрепления различных заготовок. Они имеют соответствующие установочные элементы и зажимные устройства. Последние выполняют постоянными или сменными. Постоянные зажимные устройства позволяют закреплять различные, обрабатываемые с помощью данного приспособления заготовки. Их конструктивное оформление связано с учетом размеров и конструктивных особенностей заготовок. В отдельных случаях они имеют быстросменные детали в виде подкладных шайб, планок и других элементов.

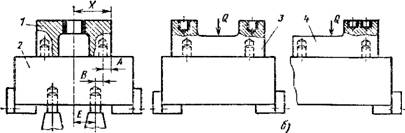

На рис. 169, б показана схема приспособления-спутника, рассчитанного на обработку двух однотипных деталей 3 и 4 различных размеров. Установку их производят на два базовых отверстия, а закрепление — одним зажимом.

Автоматические спутниковые линии широко применяют при обработке сложных корпусных деталей (картеров, поворотных кулаков рулевого управления, балок передних мостов и др.). Спутники используют также при обработке детален вращения (тормозные барабаны), применяя при неподвижной заготовке вращающиеся резцовые головки.

Приспособления и оснастка для ЧПУ станков

Приспособления и оснастка являются наиважнейшим компонентом успешной работы на ЧПУ станках.

Оснастка — это общий термин для любого устройства, которое используется для надежной фиксации заготовки во время обработки.

«Приспособления» — это решения для крепления деталей, которые изготавливаются на заказ для конкретной детали или ситуации.

Удержание рабочего места состоит из двух компонентов:

- Собственно зажимное приспособление, такое как фрезерные тиски.

- Метод размещения и закрепления этого зажимного приспособления на вашем станке. Это включает в себя вездесущие Т-образные пазы, модульные крепежные пластины, решения для 4-й оси и многое другое.

Мы рассмотрим различные методы определения местоположения удерживающих устройств, а затем дадим описание выбора для удерживающих устройств.

Но сначала давайте поговорим о том, почему так важны оснастка и приспособления, и как узнать, когда вам нужно сделать специальный крепеж.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазы

Т-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного паза

Хотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Исправление пазов

Мы можем проверить Т-образные пазы станка, чтобы убедиться, что они параллельны движению оси. Проверить их можно индикатором тестирования набора (DTI). Многие люди ненавидят идею намеренного фрезерования своего стола, но если Т-образные пазы не параллельны то они вам нужны. Но есть выбор, использовать чего-то другого, кроме Т-образных пазов.

Тиски и приспособления с ключом

Если ваши Т-образные пазы соответствуют требованиям, вы можете установить ключи на дно тисков или крепежных пластин, которые совпадают с Т-образными пазами. Вы также можете установить ключи в Т-образные пазы, которые совпадают с краем пластины или основания тисков. Это может сэкономить вам довольно много времени на вытаскивание тисков и тому подобное, и это несложно, так что об этом определенно стоит подумать.

Проблема в том, что такие решения помогут с одним измерением (обычно короткий размер стола — это ось Y и она перпендикулярна прорезям), но у нас все еще есть проблема с позиционированием вдоль оси Т-образного паза. .

К счастью, есть лучший способ — это вспомогательные пластины для крепления (также называемые пластинами для крепления).

Монтажные плиты, инструментальные плиты и модульное крепление

Вспомогательные пластины для приспособлений (также называемые пластинами для приспособлений или инструментальными пластинами) — это пластины, которые устанавливаются поверх стола с Т-образными пазами, чтобы обеспечить новый способ позиционирования и закрепления оснастки. Типичная пластина для инструментов выглядит так:

Типичная крепежная пластина

В инструментальных пластинах обычно используется сетка отверстий, которые чередуются между отверстиями для точных установочных штифтов и отверстиями с резьбой для крепежных деталей. Если эта сетка позиционируется точно (или даже если это не так и положения точно известны), у вас есть очень повторяемый способ установки оснастки на пластину. Установочные штифты обеспечивают точное позиционирование с точностью до 0,01. Представьте себе возможность установить тиски, на отдельную крепежную пластину с установочными штифтами и отверстиями для крепежа, повторяемость это операции будет около 0,01. Если все ваши приспособления могут встать на пластину для инструментов, вы действительно можете очень быстро переключить станок на новую конфигурацию оснастки. Экономия времени позволяет очень быстро окупить стоимость такой системы.

Тиски можно установить на одну из этих пластин в течение одной или двух минут. Станок с ЧПУ можно перенастроить за 5 или 10 минут для совершенно другой работы. К тому же навыки, требуемые от операторов станков, а также вероятность ошибок значительно снижаются, если не нужно каждый раз тщательно настраивать приспособления. Есть преимущества и для создания модульного G-кода, потому что он может полагаться на сетку позиционирования.

Если требуется точность более 0,01, часто лучше использовать зондирование вместе с выбранной параметризацией g-кода, чтобы исправить оставшуюся ошибку. Вы можете попытаться более точно настроить параметры вручную, но решение для зондирования может полагаться на то, что все почти верно, чтобы определить последнюю небольшую часть исправления ошибок, которая должна быть применена в самом g-коде. Например, можно очень точно применить вращение к g-коду на основе результатов датчиков (выравнивание объектов по движению оси).

Инструментальные пластины обычно изготавливаются из чугуна или алюминия, хотя есть и стальные. Их можно купить или изготовить с нуля. Чтобы получить полное руководство, обязательно посетите нашу страницу о крепжных пластинах.

Модульное крепление

Еще одна вещь, которую помогают облегчить жизнь — это модульное крепление. Когда у нас есть фиксированная сетка, на которую можно положиться, мы можем купить готовые компоненты крепления, которые будут соответствовать сетке. Это может сэкономить довольно много средств по сравнению с необходимостью изготовления всего по индивидуальному заказу.

Шаровые замки и другие решения для быстрой смены инструментальных пластин

Сейчас я надеюсь, что вы видите, сколько времени на настройку можно сэкономить, используя инструментальные пластины. Что может быть лучше? Есть как минимум два разных способа еще упростить установку приспособлений и оснастки: быстросменные пластины для инструментов и поддоны.

Благодаря системе Quick Change время, необходимое для работы с установочными штифтами и крепежными деталями, сокращается за счет какого-то интегрированного решения, которое позволяет точно позиционировать и очень быстро фиксировать. Одна из них — система шарового замка:

Система шарового замка

Шаровые замки — это система быстрого извлечение и установки инструментальных пластин. Эта система обеспечивает точное позиционирование и надежное удержание с помощью 4-х шаровых замков. Просто совместите пластину с дополнительной пластиной (которая имеет втулки приемника и установлена на столе), опустите хвостовики шарового фиксатора в отверстие, закрутите болт наверху хвостовика шарового фиксатора, и все готово. Закрутить четыре болта и не возиться с установочными штифтами или дополнительными креплениями действительно быстро и легко. Речь идет о 30-секундном времени смены приспособлений, что действительно очень быстро.

Поддоны

Следующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

4-я ось, цапфы и инструментальные колонны

Иногда полезно иметь возможность применить к нашему мышлению другое измерение — в данном случае 4-ю Ось. В ЧПУ 4-я ось обычно представляет собой ось вращения. Она выровнена для вращения вдоль оси, параллельной одной из трех других осей станка. На вертикальных станках 4-я ось часто параллельна X или Y и проложена вниз. На горизонтальных 4-я ось также параллельна X или Y, но она стоит вертикально.

С точки зрения рабочего места, 4-я ось может использоваться для введения новых ориентаций для двух целей:

1. Она обеспечивает доступ к большему количеству сторон детали, поэтому обработка может продолжаться без необходимости переворачивать детали вручную.

2. Это позволяет получить доступ к большему количеству частей, которые могут быть расположены вокруг 4-й оси.

Чтобы узнать больше об этих применениях, ознакомьтесь с нашей превосходной серией статей «Основы 4-й оси».

Приспособления и оснастка. Рабочие решения

Разобравшись, как мы собираемся разместить и прикрепить нашу оснастку для крепления к фрезерному станку, давайте посмотрим, какие типы крепления есть впринципе.

Фрезерные тиски

Пара фрезерных тисковOLYMPUS DIGITAL CAMERA

На сегодняшний день, самым популярным решением для фиксации заготовок являются тиски. Существует множество производителей таких тисков, ярким примером является Курт , выпустивший первые тиски в 1950-х годах.

Более подробное описание тисков машиниста можно найти в нашем Полном руководстве по тискам. Там полно нужной информации.

Зажимы, оснастка и приспособления для пластин

Какими бы полезными ни были тиски, у них есть свой недостаток. Им сложно работать с действительно большими пластинами, хотя, как уже упоминалось, вы можете переместить губки в крайнее положение для пластин среднего размера. И они также могут быть неоптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в массиве, но это часто не удобно.

Трудно добиться такой плотной установки мелких деталей с помощью тисков, но приспособление для пластин облегчает эту задачу.

Здесь используются зажимы Mitee Bite Pit Bull.

Эффект мало чем отличается от крошечных фрезерных тисков, которые идеально подходят для каждой детали.

Когда приходит время обрабатывать большие листы или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать зажимы .

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, потому что на них выточены маленькие ступеньки. Они обычно используются с Т-образными пазами, хотя вы также можете крепить их болтами в инструментальной пластине. Вот несколько типичных ступенчатых зажимов:

Прижимная пластина ступенчатого зажима, конец зажима, поддерживающий ступенчатый блок, и болт проходят через гайку с Т-образным пазом

Набор ступенчатых зажимов

На фото показан типичный набор ступенчатых зажимов. Может быть удобно запастись дополнительным набором, чтобы у вас было больше зажимных деталей для работы. Устанавливая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки. При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Может быть полезно наклонить зажим на детали, подняв его на шаг или два от уровня. Еще можете поместить прокладку из мягкого материала между зажимом и заготовкой, чтобы заготовка не повредилась.

Зажимные блоки

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать захваченную область. Зажимы с носком захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно множество различных типов:

Этот зажим с носком перемещает зажим вниз по пандусу, когда он затягивается, чтобы прижать к заготовке

Эти зажимы Mitee Bite Edge имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке, когда вы ее затягиваете.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые заготовки очень трудно удерживать, потому что они тонкие или из-за их формы. Как правило, их просто невозможно зажать. Решения для таких ситуаций — это двусторонняя лента, клей, воск и сплавы с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выделяется при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь отводить их с помощью хорошей вентиляции. Двусторонний скотч отлично подойдет, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута). Их можно использовать для нарашивания заготовки и создания зоны захвата. Когда обработка закончена, воск или сплав можно расплавить и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы удерживать деталь? Он может создать значительную удерживающую силу при наличии достаточной площади поверхности. И она не зависит от формы или от того, насколько тонкий материал. У нас есть хорошая статья о том, как создать свои собственные вакуумные приспособления.

Возможно, самым большим недостатком вакуумных приспособлений является то, что его сила прижима ограничена площадью поверхности. Из-за этого небольшие детали могут относительно легко отрываться. Когда силы резания превышают силу прижима, которую может дать вакуумный стол, деталь выскакивает и портится. Это обычная проблема для пользователей вакуумных столов. Особенно актуально для небольших деталей, не имеющих большой площади поверхности.

Патроны и цанги: для круглых деталей

Обычно круглые детали обрабатываются на токарных станках, хотя во многих случаях может потребоваться и фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить его на фрезерный станок. Но если вам просто нужно поработать на фрезере с некоторыми круглыми деталями, вы можете использовать тот же крепеж что и для токарных станков . Просто прикрутите их болтами или прижмите к столу мельницы. Например, используйте трехкулачковый патрон или набор цанговых патронов.

Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглой заготовки.

Время от времени мы ставим на стол круглые детали, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей:

4-осевая установка

Я никогда бы не подумал, но многие специалисты говорит, что эта 4-осевая установка очень эффективна. Она была способна обрабатывать алюминиевые прутки до нужной длины, обеспечивать квадратные грани, а также просверливать и нарезать отверстия быстрее, чем токарный станок.

Расширительные оправки, оправки и шпильки

Мы можем использовать расширительные оправки, оправки или шпильки. Суть в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки. Это позволит зафиксировать заготовку на месте. Так, вы можете получить доступ к заготовке со всех сторон, кроме нижней части. При этом, вы не столкнетесь с обрабатываемой опорой (нужно помнить, где находятся оправки, чтобы у вас не было одной в середине кармана!).

Вот приспособление, использующее расширяющиеся шпильки :

Поворот болта раздвигает шпильку, чтобы можно было зажать заготовку

Существует множество подобных приспособлений, подходящих для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в работе, если найдете способ закрепить его на столе.

Приспособления для 5-осевого зажима

Пятиосевая фиксация, как и большинство других пятиосевых станков, — это совершенно другой мир. Я не буду здесь вдаваться в подробности, кроме как сказать, что вам нужны различные виды фиксации, когда вы можете получить доступ к детали практически с любого направления. При таком способе фиксации заготовки становится все труднее, не мешать фрезерованию детали.

Источник https://infopedia.su/15x1625e.html

Источник https://msd.com.ua/osnovy-konstruirovaniya-prisposoblenij/prisposobleniya-avtomaticheskix-linij/

Источник http://cnc-maniac.ru/prisposoblenija-i-osnastka-dlja-chpu-stankov/